Introduction

Afin d'étudier avec succès la partie matérielle de l'équipement des troupes de protection NBC, une connaissance approfondie des disciplines techniques générales est nécessaire. De nombreuses pièces de machine sont soumises à des contraintes cycliques pendant le fonctionnement. Par conséquent, les cadets devraient avoir une idée des paramètres et des types de cycles de stress, du phénomène et de la limite d'endurance.

Par conséquent, le matériel de cette conférence est d'une grande importance. L'objectif de ce cours est de donner aux étudiants les termes et définitions de base liés aux sollicitations cycliques, afin d'étudier la problématique du calcul de la résistance des éléments structuraux sous un type de chargement donné.

Le concept de contraintes cycliques. Paramètres et types de cycles de contraintes

Les charges dynamiques, malgré l'absence de forces d'inertie significatives, comprennent des charges périodiques multiples répétées (cycliques) agissant sur les éléments structurels. Ce type de chargement est typique de la plupart des structures d'ingénierie, telles que les essieux, les arbres, les tiges, les ressorts, les bielles, etc.

La résistance des matériaux sous chargement variable répété dépend en grande partie de la nature de la variation des contraintes au fil du temps.

- charge variable avec une nature de changement établie dans le temps, dont les valeurs sont répétées après une certaine période (période) de temps.Cycle de stress- la totalité de toutes les valeurs des contraintes variables pendant une période de changement de charge.

Typiquement, un cycle de contraintes est caractérisé par deux paramètres de cycle principaux : et - les contraintes maximales et minimales du cycle.

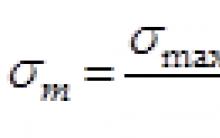

Tension de cycle moyenne ![]() .

.

Tension de cycle d'amplitude ![]() .

.

Coefficient d'asymétrie du cycle de contrainte.

En fonction de l'ampleur des caractéristiques répertoriées, les cycles de contrainte peuvent être divisés selon les principaux types suivants :

Cycle symétrique– les tensions maximale et minimale sont égales en valeur absolue et opposées en signe, R = -1.

Cycle asymétrique- les tensions maximale et minimale ne sont pas égales en valeur absolue, tandis que le cycle asymétrique peut être à signe alterné ou à signe constant.

cycle alterné– les tensions maximale et minimale ne sont pas égales en valeur absolue et opposées en signe , , .

Cycle de signe constant– les tensions maximale et minimale ne sont pas égales en valeur absolue et sont de même signe , , .

Cycle zéro (pulsé)– les tensions maximales ou minimales sont égales à zéro ou , ou .

Le phénomène de fatigue. courbe de fatigue. limite d'endurance

Comme le montre la pratique, les charges qui changent cycliquement dans le temps en amplitude ou en amplitude et en signe peuvent conduire à une défaillance structurelle à des contraintes nettement inférieures à la limite d'élasticité (ou résistance à la traction). Une telle destruction est appelée "fatigue". Le matériau semble "se fatiguer" sous l'action de sollicitations périodiques répétées.

rupture par fatigue- destruction du matériau sous l'action de sollicitations alternées répétitives.

La fatigue du matériaux- accumulation progressive d'endommagements dans le matériau sous l'action de contraintes variables, conduisant à la formation de fissures dans le matériau et à sa destruction.

Endurance est la capacité d'un matériau à résister à la rupture par fatigue.

Les causes physiques de la rupture par fatigue des matériaux sont assez complexes et pas encore entièrement comprises. L'une des principales causes de rupture par fatigue est considérée comme la formation et le développement de fissures.

Le mécanisme de rupture par fatigue est largement lié à l'hétérogénéité de la structure réelle des matériaux (différence de taille, de forme, d'orientation des grains métalliques voisins ; présence d'inclusions diverses - scories, impuretés ; défauts du réseau cristallin, défauts de surface des matériaux - rayures, corrosion…). En relation avec l'inhomogénéité indiquée à des contraintes variables aux limites des inclusions individuelles et à proximité des vides microscopiques et de divers défauts, une concentration de contraintes se produit, ce qui conduit à des déformations de cisaillement microplastiques de certains grains métalliques, tandis que des bandes de glissement peuvent apparaître à la surface des grains , et l'accumulation de cisaillement, qui sur certains matériaux se manifeste sous la forme de tubercules et de dépressions microscopiques - extrusions et intrusions. Ensuite, il y a le développement des glissements vers les microfissures, leur croissance et leur fusion ; au dernier stade, une ou plusieurs macrofissures apparaissent, qui se développent (se développent) de manière assez intensive. Les bords des fissures se frottent les uns contre les autres sous l'action d'une charge variable, et donc la zone de croissance des fissures a une surface lisse (polie). Au fur et à mesure que la fissure se développe, la section transversale de la pièce s'affaiblit de plus en plus, et finalement, une rupture fragile soudaine de la pièce se produit, tandis que la zone de rupture fragile a une structure cristalline à gros grains, comme dans la rupture fragile.

La courbe de fatigue (courbe de Weller) est construite à partir des résultats d'essais de fatigue avec un cycle symétrique. Il montre qu'avec une augmentation du nombre de cycles, la contrainte maximale à laquelle se produit la destruction du matériau diminue de manière significative. Dans le même temps, pour de nombreux matériaux, par exemple l'acier au carbone, il est possible de définir une telle contrainte de cycle maximale à laquelle l'échantillon ne s'effondre pas après un certain nombre de cycles (section horizontale du diagramme), appelée limite d'endurance ( ).

Limite d'endurance (fatigue) est la contrainte maximale (limite) du cycle, à laquelle il n'y a pas de rupture par fatigue de l'échantillon après un nombre arbitrairement grand de cycles.

Comme les tests ne peuvent pas être effectués indéfiniment, le nombre de cycles est limité par une certaine limite, appelée nombre de cycles de base. Dans ce cas, si l'échantillon résiste au nombre de cycles de base (pour les métaux ferreux - N= 10 7), alors on considère que la tension qu'il contient n'est pas supérieure à la limite d'endurance.

Les courbes de fatigue pour les métaux non ferreux n'ont pas de sections horizontales, donc pour eux, pour le nombre de cycles de base, il augmente à N= 10 8 et la limite d'endurance limitée est définie.

Dans les structures réelles, la grande majorité des pièces fonctionnent sous chargement asymétrique.

Le diagramme de contrainte ultime (diagramme de Smith) est construit sur au moins trois modes de chargement (trois points), pour chacun desquels la limite d'endurance est déterminée.

Le premier mode (point 1) est le cycle usuel de chargement symétrique ( , , , ).

Le deuxième mode (point 2) est un cycle de chargement asymétrique, généralement nul ( , , , ).

Le troisième mode (point 3) est un simple étirement statique ( , ).

Les points obtenus sont reliés par une ligne lisse dont les ordonnées des points correspondent aux limites d'endurance du matériau à différentes valeurs du coefficient d'asymétrie de cycle.

Un faisceau passant obliquement par l'origine du diagramme des contraintes limites caractérise des cycles de même coefficient d'asymétrie R :

![]() .

.

Le diagramme des amplitudes limites (diagramme de Haig) est construit en coordonnées : la contrainte moyenne du cycle - l'amplitude du cycle (Figure 7). Parallèlement, pour le construire, il est nécessaire de réaliser des essais de fatigue pour au moins trois modes : 1 - cycle symétrique ; 2 – cycle zéro ; 3 - étirement statique.

En reliant les points obtenus avec une courbe lisse, on obtient un graphique qui caractérise la relation entre les valeurs des amplitudes limites et les valeurs des contraintes moyennes limites dans le cycle.

Outre les propriétés des matériaux, les facteurs suivants influencent la résistance à la fatigue : 1) la présence de concentrateurs de contraintes ; 2) le facteur d'échelle, c'est-à-dire l'influence des dimensions absolues de la pièce (plus la taille de la pièce est grande, plus la résistance à la fatigue est faible) ; 3) la qualité du traitement de surface (avec une diminution de la rugosité de surface de la pièce, la résistance à la fatigue augmente) ; 4) facteurs opérationnels (température, corrosion, fréquence de chargement, exposition aux rayonnements, etc.) ; 5) la présence d'une couche superficielle durcie par divers procédés technologiques.

courbe de résistance à la fatigue

La limite d'endurance n'est pas une caractéristique constante d'un matériau donné et est soumise à des fluctuations beaucoup plus importantes que les caractéristiques mécaniques sous chargement statique. Cela dépend des conditions de chargement, du type de cycle, en particulier du degré de son asymétrie, de la forme et des dimensions de la pièce, de sa technologie de fabrication, de l'état de la surface et d'autres facteurs.

Ainsi, lors d'essais de fatigue d'échantillons standards, ce n'est pas la limite d'endurance du matériau lui-même qui est déterminée, mais la limite d'endurance de l'échantillon réalisé à partir de ce matériau. Lors du passage d'un échantillon à une pièce réelle, un certain nombre de corrections doivent être introduites qui tiennent compte de la forme et des dimensions de la pièce, de l'état de sa surface, etc. En relation avec cela, le concept de résistance à la fatigue des pièces est apparu . Dans cette compréhension, la limite d'endurance est loin du concept original en tant que caractéristique du matériau, bien que la limite d'endurance déterminée sur des échantillons standard soit toujours citée comme l'un des principaux indicateurs de résistance du matériau.

Il y a aussi la notion résistance à la fatigue des nœuds(assemblages filetés, assemblages à ajustement serré et autres structures préfabriquées). Ainsi, le concept de résistance à la fatigue inclut non seulement des facteurs de propriétés des matériaux et de forme géométrique des pièces, mais également des facteurs interactions avec les pièces adjacentes.

Les limites d'endurance à la flexion ont une valeur minimale pour un cycle alternatif symétrique, augmentent avec une augmentation du degré de son asymétrie, augmentent dans la région des charges pulsatoires et avec une diminution de l'amplitude des pulsations, elles se rapprochent des indicateurs de la résistance statique du matériel. La limite d'endurance en traction est environ 1,1 à 1,5 fois supérieure et en torsion 1,5 à 2 fois inférieure à celle d'une flexion alternée symétrique.

Il n'y a pas de relation définie entre les caractéristiques de résistance à la fatigue et la résistance statique. Les relations les plus stables existent entre σ -1 (limite d'endurance en flexion avec un cycle symétrique) et σ en (résistance à la traction), ainsi que σ 0,2 (limite d'élasticité conditionnelle) en traction statique.

Selon les données expérimentales, ces ratios sont les suivants :

Pour les aciers

Pour les pièces moulées en acier, la fonte ductile et les alliages de cuivre

Pour les alliages d'aluminium et de magnésium

Pour fonte grise

Sur la base du traitement des résultats des essais de fatigue pour les aciers de construction améliorés, Shimek a obtenu les dépendances suivantes (Fig. 163) des limites d'endurance sur la résistance à la traction :

En traction-compression avec un cycle symétrique

Pour la traction-compression avec un cycle pulsé

Pour le pliage avec un cycle symétrique

Pour la torsion avec un cycle symétrique

Torsion avec cycle pulsé

![]()

Les limites d'endurance pour un cycle symétrique sont interconnectées par les dépendances approximatives suivantes :

Les limites d'endurance pour les cycles symétriques pulsés et alternés sont liées par les dépendances approximatives suivantes.

Limite d'endurance(même limite de fatigue) - dans les sciences de la résistance : l'une des caractéristiques de résistance d'un matériau qui caractérise son endurance, c'est-à-dire la capacité à percevoir les charges qui provoquent des contraintes cycliques dans le matériau.

La limite de fatigue est définie comme la contrainte de cycle maximale la plus élevée (ultime) à laquelle il n'y a pas de rupture de fatigue de l'échantillon après un nombre arbitrairement grand de chargements cycliques.

La limite d'endurance est exprimée en σ R (\displaystyle\sigma _(R)), où le coefficient R est pris égal au coefficient d'asymétrie du cycle r = σ m je n σ m une X (\displaystyle r=(\frac (\sigma _(min))(\sigma _(max))))égal au rapport de la contrainte cyclique minimale σ m je n (\displaystyle\sigma _(min)) au maximum σ m une X (\displaystyle\sigma _(max)). Ainsi, la limite d'endurance du matériau dans le cas de cycles de chargement symétriques est notée σ -1 (\displaystyle \sigma _(\text(-1))), et en cas de pulsation comme 0 (\displaystyle\sigma _(0)).

Il a été établi qu'en règle générale, pour les aciers, la limite d'endurance à la flexion est la moitié de la résistance à la traction :

σ -1 ≈ (0 , 4...0 , 5) σ BP (\displaystyle \sigma _(\text(-1))\approx (0.4...0.5)\sigma _(\text(B.P.)))

Pour les aciers à haute résistance, vous pouvez prendre :

σ -1 ≈ 400 + 1/6 σ BP (\displaystyle \sigma _(\text(-1))\approx 400+1/6\sigma _(\text(B.P.)))

Pour les métaux non ferreux, vous pouvez accepter :

σ -1 ≈ (0 , 25...0 , 5) σ BP (\displaystyle \sigma _(\text(-1))\approx (0.25...0.5)\sigma _(\text(B.P.)))

Pour la fibre de carbone, vous pouvez prendre :

σ -1 ≈ 0,8 σ BP (\displaystyle \sigma _(\text(-1))\approx 0.8\sigma _(\text(B.P.)))

De même, des essais de torsion peuvent être effectués dans des conditions de contraintes changeant cycliquement. Pour les aciers ordinaires dans ce cas, vous pouvez prendre:

τ -1 ≈ 0,6 σ -1 (\displaystyle \tau _(\text(-1))\environ 0,6\sigma _(\text(-1)))

Pour les matériaux fragiles (acier fortement allié, fonte), dans ce cas, vous pouvez prendre :

τ -1 ≈ 0,8 σ -1 (\displaystyle \tau _(\text(-1))\environ 0,8\sigma _(\text(-1)))

Ces rapports doivent être utilisés avec précaution car ils sont obtenus sous certaines conditions de chargement (flexion et torsion). Dans les essais de traction-compression, la limite d'endurance s'avère être d'environ 10 à 20 % inférieure à celle de la flexion, et lors de la torsion d'éprouvettes creuses, elle s'avère différente de celle obtenue par torsion d'éprouvettes pleines.

Dans le cas de cycles asymétriques, les éprouvettes sont testées non pas en flexion, mais en traction-compression ou en torsion à l'aide d'hydropulseurs. Pour les cycles asymétriques, un diagramme d'amplitude dit limite est construit. Pour ce faire, trouvez les limites d'endurance pour la valeur de tension continue sélectionnée σ m (\displaystyle\sigma _(m))à l'amplitude appropriée σ une (\displaystyle \sigma _(a)). Le point A dans ce cas sera évidemment la limite d'endurance pour un cycle symétrique, et le point B, qui n'a pas de composante d'amplitude et est essentiellement une tension constante, sera en fait la résistance ultime σB.P. (\displaystyle \sigma _(\text(B.P.))).

limite d'endurance noté (ou ), où l'indice R correspond au coefficient d'asymétrie du cycle. Ainsi, par exemple, pour un cycle symétrique il est noté , pour un cycle nul (at ), pour un cycle constant .

Limite d'endurance pour un cycle symétrique est le plus petit par rapport aux autres types de cycles, c'est-à-dire .

Par example, ![]() ;

; ![]() .

.

limite d'endurance

Pour calculer des pièces qui ne sont pas destinées à un fonctionnement de longue durée, il devient nécessaire de déterminer la valeur de contrainte la plus élevée que le matériau peut supporter pour un nombre de cycles (N) donné, dont la valeur est inférieure à la valeur de base (). Dans ce cas, en fonction de la courbe de fatigue et d'un nombre de cycles (N) donné, la contrainte correspondante (), appelée limite d'endurance limitée.

Facteurs limites d'endurance pour un cycle symétrique

Lors de l'évaluation de la résistance d'une pièce fonctionnant sous charge statique, les caractéristiques mécaniques du matériau de la pièce sont complètement identifiées avec les caractéristiques mécaniques du matériau échantillon obtenu à la suite de l'expérience. Cela ne tient pas compte de la différence de forme ou de taille de la pièce et de l'échantillon, ni de certaines autres différences.

Lors de la conception d'une pièce pour la fatigue, ces facteurs doivent être pris en compte. Les facteurs les plus importants qui affectent la limite d'endurance dans un cycle symétrique sont la concentration de contraintes, les dimensions absolues de la section transversale de la pièce et la rugosité de sa surface. Cela s'explique facilement par le fait que tous les facteurs ci-dessus contribuent à l'apparition et à la propagation des microfissures.

Influence de la concentration de stress

Près des contre-dépouilles, aux bords des trous, aux endroits où la forme de la tige change, aux coupes, etc. on observe une forte augmentation des contraintes par rapport aux contraintes nominales calculées selon les formules usuelles de résistance des matériaux. Un tel phénomène est appelé la concentration de stress, et la raison qui provoque une augmentation significative des contraintes est concentrateur de stress.

La zone de distribution des contraintes accrues est de nature purement locale, c'est pourquoi ces contraintes sont souvent appelées locales.

Aux contraintes variables dans le temps, la présence d'un concentrateur de contraintes sur l'échantillon conduit à une diminution de la limite d'endurance. Cela s'explique par le fait qu'un changement multiple des contraintes dans la zone de concentration des contraintes conduit à la formation et au développement ultérieur d'une fissure, suivie d'une rupture par fatigue de l'échantillon.

Afin d'évaluer l'effet de la concentration de contraintes sur la réduction de la résistance à la fatigue d'un échantillon, en tenant compte de la sensibilité du matériau à la concentration de contraintes, le concept de coefficient de concentration effectif est introduit, qui est le rapport de la limite d'endurance d'un étalon échantillon sans concentration de contraintes à la limite de fatigue d'un échantillon avec concentration de contraintes : ![]() (ou alors

(ou alors ![]() ).

).

Influence des dimensions absolues de la section transversale

Avec une augmentation de la taille des sections efficaces des échantillons, réduction de la limite d'endurance. Cette influence est prise en compte par le coefficient d'influence des dimensions absolues de la section (auparavant ce coefficient était appelé facteur d'échelle). Le coefficient mentionné est égal au rapport de la limite d'endurance d'échantillons lisses de diamètre d à la limite d'endurance d'un échantillon standard lisse de diamètre égal à 7,5 mm : ![]() (ou alors

(ou alors ![]() ).

).

Rugosité de surface

L'usinage de la surface de la pièce a un impact important sur la limite d'endurance. Cela est dû au fait qu'un traitement de surface plus rugueux de la pièce crée des emplacements supplémentaires pour les concentrateurs de contraintes et, par conséquent, conduit à des conditions supplémentaires pour l'apparition de microfissures.

La limite d'endurance est indiquée (ou  ), où l'indice R correspond au coefficient d'asymétrie du cycle. Ainsi, par exemple, pour un cycle symétrique, il est noté

), où l'indice R correspond au coefficient d'asymétrie du cycle. Ainsi, par exemple, pour un cycle symétrique, il est noté  , pour zéro -

, pour zéro -  , pour constante -

, pour constante -  .

.

Il a été établi que la limite d'endurance pour un cycle symétrique est la plus petite par rapport aux autres types de cycles, c'est-à-dire  .

Par example,

.

Par example,  ;

; .

.

Quelle est la limite de l'endurance limitée ?

Pour calculer des pièces qui ne sont pas destinées à un fonctionnement à long terme, il devient nécessaire de déterminer la valeur de contrainte la plus élevée que le matériau peut supporter pour un nombre de cycles donnéN, dont la valeur est inférieure à basique  . Dans ce cas, selon la courbe de fatigue et le nombre de cycles donné N la tension correspondante est déterminée

. Dans ce cas, selon la courbe de fatigue et le nombre de cycles donné N la tension correspondante est déterminée  appelé limite d'endurance limitée.

appelé limite d'endurance limitée.

Quels sont les principaux facteurs affectant la valeur de la limite d'endurance dans un cycle symétrique ?

Lors de l'évaluation de la résistance d'une pièce fonctionnant sous chargement statique, les caractéristiques mécaniques Matérieldes détails sont entièrement identifiés avec les caractéristiques mécaniques échantillon de matériel obtenu à la suite de l'expérience. Cela ne tient pas compte de la différence de forme ou de taille de la pièce et de l'échantillon, ni de certaines autres différences.

Lors du calcul spécifique les pièces pour la fatigue doivent tenir compte des facteurs mentionnés. Les facteurs les plus importants qui affectent la limite d'endurance dans un cycle symétrique comprennent la concentration des contraintes, les dimensions absolues de la section transversale de la pièce et la rugosité de sa surface. Cela s'explique facilement par le fait que tous les facteurs ci-dessus contribuent à l'apparition et à la propagation des microfissures.

Influence de la concentration de stress. Près des rainures, aux bords des trous, aux endroits où la forme de la tige change, aux coupes, etc. une forte augmentation du stress par rapport aux contraintes nominales calculées selon les formules usuelles de résistance des matériaux. Un tel phénomène est appelé la concentration de stress, et la raison provoquant une augmentation significative des contraintes - concentrateur de stress.

La zone de distribution des contraintes accrues est de nature locale, c'est pourquoi ces contraintes sont souvent appelées local.

Aux contraintes variables dans le temps, la présence d'un concentrateur de contraintes sur l'échantillon conduit à une diminution de la limite d'endurance. Cela s'explique par le fait qu'un changement multiple des contraintes dans la zone de concentration des contraintes conduit à la formation et au développement ultérieur d'une fissure, suivie d'une rupture par fatigue de l'éprouvette.

Afin d'évaluer l'effet de la concentration de contraintes sur la réduction de la résistance à la fatigue d'un échantillon, en tenant compte de la sensibilité du matériau à la concentration de contraintes, le concept est introduit facteur de concentration efficace, qui est le rapport de la limite d'endurance d'un échantillon standard sans concentration de contraintes à la limite de fatigue d'un échantillon avec concentration de contraintes :

(ou alors

(ou alors  ).

).

Influence des dimensions absolues de la section transversale. Avec une augmentation des dimensions des sections transversales des échantillons, la limite de fatigue diminue. Cette influence est prise en compte coefficient d'influence des dimensions absolues de la section transversale(auparavant, ce rapport était appelé facteur d'échelle). Le coefficient mentionné est égal au rapport de la limite d'endurance des éprouvettes lisses de diamètre réà la limite d'endurance d'un échantillon standard lisse de diamètre 7,5 millimètre:

(ou alors

(ou alors  ).

).

Rugosité de surface. Le traitement de surface de la pièce a un impact important sur la limite d'endurance. Cela est dû au fait qu'un traitement de surface plus rugueux de la pièce crée des emplacements supplémentaires pour les concentrateurs de contraintes et, par conséquent, conduit à des conditions supplémentaires pour l'apparition de microfissures.

Le rapport de la limite d'endurance de l'échantillon avec donné la rugosité de surface à la limite d'endurance d'un échantillon avec un traitement de surface standard correspondant à GOST 2789–73 est appelée coefficient d'influence de la rugosité de surface:

(ou alors

(ou alors  ).

).

La valeur de ce coefficient est déterminée à partir de tableaux ou de graphiques qui sont donnés dans des ouvrages de référence sur la résistance des matériaux ou d'autres publications scientifiques.

Déclaration d'appartenance à la NSR : comment participer aux marchés publics

Enchère électronique : enjeux de la rédaction des protocoles (Pratura O

Délais d'acquisition des biens, travaux, services Réalisation pas à pas du plan de passation des marchés

Ikz sera formé d'une nouvelle manière Comment remplir la section sur les commandes spécialisées

Description du poste de responsable du service des appels d'offres