Nitruration plasma ionique (IPA)- il s'agit d'une sorte de traitement chimico-thermique de pièces de machines, d'outils, d'équipements d'emboutissage et de coulée, fournissant une saturation par diffusion de la couche superficielle d'acier (fonte) avec de l'azote ou de l'azote et du carbone dans un plasma azote-hydrogène à une température de 450- 600 ° C, ainsi que du titane ou des alliages de titane à une température de 800 à 950 ° C dans un plasma d'azote.

L'essence de la nitruration ion-plasma est que dans un milieu gazeux contenant de l'azote déchargé à 200-000 Pa entre la cathode, sur laquelle se trouvent les pièces, et l'anode, dont le rôle est joué par les parois de la chambre à vide , une décharge luminescente anormale est excitée, formant un milieu actif (ions, atomes, molécules excitées). Ceci assure la formation d'une couche nitrurée à la surface du produit, constituée d'une zone externe de nitrure avec une zone de diffusion située en dessous.

En faisant varier la composition du gaz saturant, la pression, la température, le temps de maintien, il est possible d'obtenir des couches d'une structure donnée avec la composition de phase requise, offrant des propriétés strictement réglementées des aciers, des fontes, du titane ou de ses alliages. L'optimisation des propriétés de la surface durcie est assurée par la combinaison nécessaire de couches de nitrure et de diffusion qui se développent dans le matériau de base. Selon la composition chimique, la couche de nitrure est soit une phase y (Fe4N) soit une phase e (Fe2-3N). La couche de nitrure électronique est résistante à la corrosion et la couche y est résistante à l'usure mais relativement ductile.

Dans le même temps, à l'aide de la nitruration ion-plasma, il est possible d'obtenir :

couche de diffusion avec une zone de nitrure développée, offrant une haute résistance à la corrosion et un rodage des surfaces frottantes - pour les pièces d'usure

couche de diffusion sans zone de nitrure - pour le découpage, l'emboutissage d'outils ou de pièces fonctionnant sous hautes pressions avec charges alternées.

La nitruration ion-plasma peut améliorer les caractéristiques suivantes des produits :

résistance à l'usure

endurance à la fatigue

propriétés extrême pression

résistance à la chaleur

résistance à la corrosion

Le principal avantage de la méthode est qualité de traitement stable avec une dispersion minimale des propriétés de détail en détail, de cage en cage. Par rapport aux méthodes largement utilisées de traitement chimico-thermique de durcissement des pièces en acier, telles que la cémentation, la carbonitruration, la cyanuration, la nitruration gazeuse, la méthode de nitruration ion-plasma présente les principaux avantages suivants :

dureté de surface plus élevée des pièces nitrurées

pas de déformation des pièces après traitement

augmentation de la limite d'endurance avec augmentation de la résistance à l'usure des pièces usinées

température de processus plus basse, ce qui n'entraîne aucune modification structurelle des pièces

Possibilité de traiter des trous borgnes et débouchants

conservation de la dureté de la couche nitrurée après chauffage à 600 - 650°C

la possibilité d'obtenir des couches d'une composition donnée

la capacité de traiter des produits de tailles illimitées de n'importe quelle forme

Pas de pollution environnement

améliorer la culture de la production

réduire plusieurs fois le coût du traitement

Les avantages de la nitruration plasma ionique se manifestent par une réduction significative des principaux coûts de production. Par exemple, par rapport à la nitruration gazeuse, l'IPA offre :

réduction du temps de traitement de 2 à 5 fois, à la fois en réduisant le temps de chauffage - refroidissement de la charge, et en réduisant le temps d'exposition isotherme

réduction de la consommation de gaz de travail (20 à 100 fois)

réduction de la consommation d'électricité (1,5 à 3 fois)

déformation réduite suffisante pour éliminer le meulage de finition

amélioration des conditions sanitaires et hygiéniques de production

conformité totale de la technologie avec toutes les exigences modernes en matière de protection de l'environnement

Par rapport à la trempe, le traitement par nitruration plasma ionique permet :

exclure les déformations

augmenter la durée de vie de la surface nitrurée (2 à 5 fois)

L'utilisation de la nitruration plasma ionique à la place de la cémentation, de la nitrocarburation, de la nitruration gazeuse ou liquide, de la trempe en vrac ou à haute fréquence permet :

économiser des biens d'équipement et de l'espace de production

réduire les coûts des machines, les coûts de transport

réduire la consommation d'électricité, de milieux gazeux actifs.

Les principaux consommateurs d'équipements pour la nitruration ion-plasma sont l'automobile, les tracteurs, les avions, la construction navale, la réparation navale, les usines de machines / machines-outils, les usines de production de machines agricoles, les équipements de pompage et de compression, les engrenages, les roulements, les profilés en aluminium, les centrales électriques. ...

La méthode de nitruration ion-plasma est l'un des domaines de traitement chimico-thermique qui se développe le plus dynamiquement dans les pays industrialisés. La méthode IPA a trouvé une large application dans l'industrie automobile. Il est utilisé avec succès par les principales entreprises mondiales de construction d'automobiles et de moteurs : Daimler Chrysler (Mercedes), Audi, Volkswagen, Voith, Volvo.

Par exemple, les produits suivants sont traités par cette méthode :

buses pour voitures, plaques de support d'entraînement automatique, matrices, poinçons, matrices, moules (Daimler Chrysler)

ressorts pour système d'injection (Opel)

vilebrequins (Audi)

arbres à cames (Volkswagen)

vilebrequins de compresseur (Atlas, USA et Wabco, Allemagne)

engrenages pour BMW (Handl, Allemagne)

engrenages d'autobus (Voith)

durcissement des outils de pressage dans la production de produits en aluminium (Nughovens, Scandex, John Davis, etc.)

Il y a une expérience positive d'utilisation industrielle cette méthode Pays de la CEI : Biélorussie - MZKT, MAZ, BelAZ ; Russie - AvtoVAZ, KamAZ, MMPP Salyut, Ufa Engine Building Association (UMPO).

La méthode IPA traite :

engrenages (MZKT)

engrenages et autres pièces (MAZ)

engrenages de grand diamètre (plus de 800 mm) (BelAZ)

soupapes d'admission et d'échappement (AvtoVAZ)

vilebrequins (KamAZ)

Comme le montre l'expérience mondiale dans l'application de la technologie de nitruration ion-plasma, l'effet économique de sa mise en œuvre est assuré principalement par la réduction de la consommation d'électricité, des gaz de travail, la réduction de l'intensité de travail des produits de fabrication en raison d'une réduction significative du volume de les travaux de meulage et l'amélioration de la qualité des produits.

En ce qui concerne les outils de coupe et d'emboutissage, l'effet économique est obtenu en réduisant sa consommation en raison d'une augmentation de sa résistance à l'usure de 4 fois ou plus avec une augmentation simultanée des conditions de coupe.

Pour certains produits, la nitruration plasma ionique est le seul moyen d'obtenir un produit fini avec un pourcentage minimum de rebuts.

De plus, le processus IPA garantit une sécurité environnementale totale.

La nitruration ion-plasma peut être utilisée en production au lieu de la nitruration liquide ou gazeuse, la cémentation, la nitrocarburation, la trempe à haute fréquence.

L'amélioration des propriétés d'un métal peut avoir lieu en modifiant sa composition chimique. Un exemple est la nitruration de l'acier - relativement nouvelle technologie saturation de la couche superficielle avec de l'azote, qui a commencé à être utilisée à l'échelle industrielle il y a environ un siècle. La technologie à l'étude a été proposée pour améliorer certaines des qualités des produits en acier. Examinons plus en détail comment l'acier est saturé d'azote.

Nomination de nitruration

De nombreuses personnes comparent la cémentation et la nitruration, car les deux sont conçues pour augmenter considérablement les performances d'une pièce. La technologie d'injection d'azote présente plusieurs avantages par rapport à la cémentation, parmi lesquels il n'est pas nécessaire d'augmenter la température de la billette aux valeurs auxquelles se produit la fixation du réseau atomique. Il est également à noter que la technologie d'application d'azote ne modifie pratiquement pas les dimensions linéaires des ébauches, grâce auxquelles elle peut être utilisée après la finition. Sur de nombreuses lignes de production, les pièces qui ont été trempées et rectifiées sont nitrurées, presque prêtes pour la production, mais certaines qualités doivent être améliorées.

Le but de la nitruration est associé à une modification des principales caractéristiques de performance dans le processus de chauffage de la pièce dans un environnement caractérisé par une forte concentration d'ammoniac. En raison d'un tel impact, la couche superficielle est saturée d'azote et la pièce acquiert les qualités de performance suivantes :

- La résistance à l'usure de la surface est considérablement augmentée en raison de l'augmentation de l'indice de dureté.

- La valeur d'endurance et de résistance à la croissance en fatigue de la structure métallique est améliorée.

- Dans de nombreuses industries, l'utilisation de la nitruration est associée à la nécessité de conférer une résistance anti-corrosion, qui est maintenue au contact de l'eau, de la vapeur ou de l'air à forte humidité.

Les informations ci-dessus déterminent que les résultats de la nitruration sont plus significatifs que la carburation. Les avantages et les inconvénients du procédé dépendent largement de la technologie choisie. Dans la plupart des cas, les performances transférées sont maintenues même lorsque la pièce est chauffée à une température de 600 degrés Celsius, dans le cas de la cimentation, la couche de surface perd de sa dureté et de sa résistance après avoir été chauffée à 225 degrés Celsius.

Technologie du procédé de nitruration

À bien des égards, le processus de nitruration de l'acier est supérieur aux autres méthodes qui impliquent de modifier la composition chimique du métal. La technologie de nitruration des pièces en acier présente les caractéristiques suivantes :

- Dans la plupart des cas, la procédure est effectuée à une température d'environ 600 degrés Celsius. La pièce est placée dans un four à moufle en fer scellé, qui est placé dans le four.

- Compte tenu des modes de nitruration, il faut tenir compte de la température et du temps de maintien. Pour différents aciers, ces indicateurs différeront considérablement. De plus, le choix dépend des performances à atteindre.

- L'ammoniac est fourni à partir d'un cylindre dans le récipient métallique créé. La température élevée provoque la décomposition de l'ammoniac, libérant des molécules d'azote.

- Les molécules d'azote pénètrent dans le métal en raison du passage du processus de diffusion. De ce fait, des nitrures se forment activement à la surface, qui se caractérisent par une résistance accrue aux contraintes mécaniques.

- La procédure d'exposition chimique-thermique dans ce cas ne prévoit pas de refroidissement soudain. En règle générale, le four de nitruration est refroidi avec le flux d'ammoniac et la pièce, de sorte que la surface ne s'oxyde pas. Par conséquent, la technologie envisagée est adaptée pour modifier les propriétés de pièces déjà finies.

Le processus classique d'obtention du produit recherché par nitruration comporte plusieurs étapes :

- Traitement thermique préparatoire, qui consiste en un durcissement et un revenu. En raison du réarrangement du réseau atomique sous un régime donné, la structure devient plus visqueuse et la résistance augmente. Le refroidissement peut avoir lieu dans de l'eau ou de l'huile, un autre milieu - tout dépend de la qualité du produit.

- Ensuite, un usinage est effectué pour donner la forme et la taille souhaitées.

- Dans certains cas, il est nécessaire de protéger certaines parties du produit. La protection est réalisée en appliquant du verre liquide ou de l'étain avec une couche d'environ 0,015 mm d'épaisseur. De ce fait, un film protecteur se forme à la surface.

- La nitruration de l'acier est réalisée selon l'une des méthodes les plus adaptées.

- Des travaux sont en cours sur l'usinage de finition, en supprimant la couche de protection.

La couche résultante après nitruration, qui est représentée par le nitrure, est de 0,3 à 0,6 mm, éliminant ainsi le besoin d'une procédure de durcissement. Comme indiqué précédemment, la nitruration est réalisée relativement récemment, mais le processus de transformation de la couche superficielle du métal a déjà été presque complètement étudié, ce qui a permis d'augmenter considérablement l'efficacité de la technologie utilisée.

Métaux et alliages soumis à la nitruration

Certaines exigences s'appliquent aux métaux avant d'effectuer la procédure en question. En règle générale, une attention particulière est portée à la concentration de carbone. Les types d'aciers adaptés à la nitruration sont très différents, la condition principale est la proportion de carbone 0,3-0,5%. Meilleurs résultats obtenu avec l'utilisation d'alliages alliés, car des impuretés supplémentaires contribuent à la formation de nitrites solides supplémentaires. Un exemple de traitement chimique du métal est la saturation de la couche superficielle d'alliages contenant des impuretés sous forme d'aluminium, de chrome et autres. Les alliages considérés sont communément appelés nitralloys.

L'introduction d'azote est réalisée lors de l'utilisation des nuances d'acier suivantes :

- Si un effet mécanique important est exercé sur la pièce pendant le fonctionnement, la marque 38X2MYUA est choisie. Il contient de l'aluminium, ce qui provoque une diminution de la résistance à la déformation.

- Dans l'industrie des machines-outils, les aciers 40X et 40XFA sont les plus largement utilisés.

- Dans la fabrication d'arbres, qui sont souvent soumis à des charges de flexion, les nuances 38KhGM et 30KhZM sont utilisées.

- Si, lors de la fabrication, il est nécessaire d'obtenir une grande précision des dimensions linéaires, par exemple lors de la création de pièces d'unités de combustible, la nuance d'acier 30KhZMF1 est utilisée. Afin d'augmenter considérablement la résistance de la surface et sa dureté, un alliage avec du silex est préalablement effectué.

Lors du choix de la nuance d'acier la plus appropriée, l'essentiel est d'observer la condition associée au pourcentage de carbone et de prendre également en compte la concentration d'impuretés, qui ont également un impact significatif sur les propriétés de performance du métal.

Les principaux types de nitruration

Il existe plusieurs technologies permettant de réaliser la nitruration de l'acier. Prenons la liste suivante comme exemple :

- Environnement ammoniac-propane. La nitruration gazeuse est aujourd'hui très répandue. Dans ce cas, le mélange est représenté par une combinaison d'ammoniac et de propane, qui sont pris dans un rapport de 1 à 1. Comme le montre la pratique, la nitruration gazeuse lors de l'utilisation d'un tel milieu nécessite un chauffage à une température de 570 degrés Celsius et un maintien pendant 3 heures. La couche de nitrures résultante est caractérisée par une faible épaisseur, mais en même temps, la résistance à l'usure et la dureté sont beaucoup plus élevées qu'avec l'utilisation de la technologie classique. La nitruration des pièces en acier permet dans ce cas d'augmenter la dureté de la surface métallique à 600-1100 HV.

- La décharge luminescente est une technique qui implique également l'utilisation d'un milieu contenant de l'azote. Sa particularité réside dans la liaison des pièces nitrurées à la cathode, le moufle agit comme une charge positive. En connectant la cathode, il est possible d'accélérer le processus plusieurs fois.

- Le milieu liquide est utilisé un peu moins souvent, mais se caractérise également par une efficacité élevée. Un exemple est une technologie qui implique l'utilisation d'une couche de cyanure fondu. Le chauffage est effectué à une température de 600 degrés, la durée d'exposition est de 30 minutes à 3 heures.

Dans l'industrie, le plus répandu est le milieu gazeux en raison de la possibilité de traiter un lot important en une seule fois.

Nitruration gazeuse catalytique

Ce type de traitement chimique implique la création d'une atmosphère particulière dans le four. L'ammoniac dissocié est prétraité sur un élément catalytique spécial, ce qui augmente considérablement la quantité de radicaux ionisés. Les caractéristiques de la technologie sont les suivantes :

- La préparation préalable d'ammoniac permet d'augmenter la part de diffusion de la solution solide, ce qui réduit la part des processus chimiques de réaction lors du passage de la substance active de l'environnement au fer.

- Prévoit l'utilisation d'un équipement spécial qui fournit le plus Conditions favorables traitement chimique.

Cette méthode est utilisée depuis plusieurs décennies, elle vous permet de modifier les propriétés non seulement des métaux, mais également des alliages de titane. Les coûts élevés d'installation des équipements et de préparation de l'environnement déterminent l'applicabilité de la technologie à l'obtention de pièces critiques qui doivent avoir des dimensions précises et une résistance à l'usure accrue.

Propriétés des surfaces métalliques nitrurées

La question de savoir quelle dureté de la couche nitrurée est atteinte est assez importante. Lors de l'examen de la dureté, le type d'acier traité est pris en compte :

- L'acier au carbone peut avoir une dureté comprise entre 200 et 250 HV.

- Les alliages alliés après nitruration acquièrent une dureté de l'ordre de 600-800HV.

- Les Nitralloys, qui contiennent de l'aluminium, du chrome et d'autres métaux, peuvent atteindre une dureté allant jusqu'à 1200HV.

D'autres propriétés de l'acier changent également. Par exemple, la résistance à la corrosion de l'acier augmente, grâce à quoi il peut être utilisé dans un environnement agressif. Le processus d'introduction d'azote lui-même ne conduit pas à l'apparition de défauts, car le chauffage est effectué à une température qui ne modifie pas le réseau atomique.

Et les productions développées industriellement privilégient aujourd'hui le traitement chimico-thermique, en particulier la nitruration plasma ionique (ci-après dénommée IPA), qui se compare avantageusement aux technologies thermiques d'un point de vue économique. Aujourd'hui, l'IPA est activement utilisé dans la construction de machines, de navires et de machines-outils, dans les industries agricoles et de réparation, pour la production d'installations de l'industrie énergétique. Parmi les entreprises qui utilisent activement la technologie de la nitruration ion-plasma figurent de grands noms tels que la société allemande Daimler Chrysler, le géant automobile BMW, le suédois Volvo, l'usine biélorusse de tracteurs à roues, KamAZ et BelAZ. De plus, l'avantage de l'IPA a été apprécié par les fabricants d'outils de pressage : Skandex, Nughovens.

Technologie de processus

La nitruration ion-plasma, utilisée pour les outils de travail, les pièces de machines, les équipements d'emboutissage et de fonderie, assure la saturation de la couche superficielle du produit en azote ou en mélange azote-carbone (selon le matériau de la pièce). Les usines IPA fonctionnent dans une atmosphère raréfiée à des pressions allant jusqu'à 1000 Pa. La chambre, qui fonctionne sur le principe d'un système cathode-anode, est alimentée en mélange azote-hydrogène pour le traitement de la fonte et de divers aciers, ou de l'azote pur comme gaz de travail pour le travail du titane et de ses alliages. La pièce sert de cathode et les parois de la chambre servent d'anode. L'excitation d'une charge anormalement incandescente initie la formation d'un plasma et, par conséquent, d'un milieu actif, qui comprend des ions chargés, des atomes et des molécules du mélange de travail qui sont dans un état excité. La basse pression fournit un revêtement uniforme et complet de la pièce avec une lueur. La température du plasma varie de 400 à 950 degrés, selon le gaz de travail.

Pour la nitruration ion-plasma, il faut 2 à 3 fois moins d'électricité et la qualité de la surface du produit traité permet d'éliminer complètement l'étape de meulage de finition

Le film formé en surface est constitué de deux couches : la couche inférieure de diffusion et la couche supérieure de nitrure. La qualité de la couche de surface modifiée et l'efficacité économique Le processus dans son ensemble dépend d'un certain nombre de facteurs, notamment la composition du gaz de travail, la température et la durée du processus.

Assurer une température stable repose sur les processus d'échange de chaleur se produisant directement à l'intérieur de la chambre IPA. Pour réduire l'intensité des processus métaboliques avec les parois de la chambre, des boucliers thermiques spéciaux non conducteurs sont utilisés. Ils permettent d'importantes économies de consommation d'énergie. La température du processus, couplée à la durée, affecte la profondeur de pénétration des nitrures, ce qui provoque des changements dans le graphique de la distribution en profondeur des indicateurs de dureté. Les températures inférieures à 500 degrés sont les plus optimales pour la nitruration des aciers alliés travaillés à froid et des matériaux martensitiques, car les performances sont augmentées sans modifier la dureté du noyau et la destruction thermique de la structure interne.

La composition du milieu actif affecte la dureté finale et la taille de la zone de nitrure et dépend de la composition de la pièce.

Résultats de l'application de la nitruration plasma ionique

La nitruration ion-plasma permet d'augmenter les indicateurs de résistance à l'usure avec une diminution simultanée de la tendance à l'endommagement par fatigue de la structure métallique. L'obtention des propriétés de surface requises est déterminée par le rapport de la profondeur et de la composition des couches de diffusion et de nitrure. La couche de nitrure, basée sur la composition chimique, est généralement divisée en deux phases de définition : "gamma" avec un pourcentage élevé de composés Fe4N et "upsilon" avec Fe2N Fe3N. -phase se caractérise par une faible plasticité de la couche superficielle avec une résistance élevée à divers types de corrosion, la phase ε donne un revêtement relativement plastique résistant à l'usure.

Comme pour la couche de diffusion, la zone de nitrure développée adjacente réduit la probabilité de corrosion intergranulaire, fournissant un degré de rugosité suffisant pour un frottement actif. Les pièces avec un tel rapport de couches sont utilisées avec succès dans les mécanismes d'usure. L'exclusion de la couche de nitrure permet d'éviter la destruction avec une variation constante de la force de charge dans des conditions de pression suffisamment élevée.

Ce. la nitruration par plasma ionique est utilisée pour optimiser la résistance à l'usure, à la chaleur et à la corrosion avec une modification de l'endurance à la fatigue et de la rugosité, ce qui affecte la probabilité d'éraflure de la couche de surface.

Avantages de la nitruration plasma ionique

La nitruration ion-plasma dans un processus technique bien ajusté donne une propagation minimale des propriétés de surface d'une pièce à une intensité énergétique relativement faible, ce qui rend l'IPA plus attrayant que la nitruration au gaz de four traditionnel, la nitrocarburation et la cyanuration.

La nitruration ion-plasma élimine la déformation de la pièce et la structure de la couche nitrurée reste inchangée même lorsque la pièce est chauffée à 650 degrés, ce qui, associé à la possibilité d'un réglage fin des propriétés physiques et mécaniques, permet d'utiliser l'IPA pour résoudre une grande variété de problèmes. De plus, la nitruration plasma ionique est excellente pour le traitement des aciers de différentes nuances, car température de fonctionnement processus dans le mélange azote-carbone ne dépasse pas 600 degrés, ce qui exclut les violations de la structure interne et, au contraire, contribue à réduire le risque de dommages par fatigue et de dommages dus à la grande fragilité de la phase nitrure.

Pour améliorer les performances anticorrosion et la dureté de surface par nitruration plasma ionique, des pièces de toute forme et taille avec des trous débouchants et borgnes conviennent. La protection d'écran contre la nitruration n'est pas une solution d'ingénierie complexe, de sorte que le traitement de sections individuelles de n'importe quelle forme est facile et simple.

Comparé à d'autres méthodes de durcissement et d'augmentation de la résistance intergranulaire, l'IPA se caractérise par une durée de processus plusieurs fois plus courte et une double réduction de la consommation de gaz de travail. Ce. la nitruration par plasma ionique nécessite 2 à 3 fois moins d'électricité et la qualité de la surface du produit traité permet d'éliminer complètement l'étape de meulage de finition. De plus, il est possible d'inverser le processus de nitruration, par exemple avant le broyage.

Épilogue

Malheureusement, même dans le contexte des pays voisins, les fabricants nationaux utilisent assez rarement la nitruration par la méthode ion-plasma, bien que les avantages économiques, physiques et mécaniques soient visibles à l'œil nu. L'introduction de la nitruration ion-plasma dans la production améliore les conditions de travail, augmente la productivité et réduit le coût du travail, tandis que la durée de vie du produit traité est multipliée par 5. En règle générale, la question de la construction de processus techniques utilisant des installations pour IPA repose sur le problème plan financier, bien qu'il n'y ait pas d'obstacles subjectivement réels. La nitruration ion-plasma, avec une conception d'équipement assez simple, effectue plusieurs opérations à la fois, dont la mise en œuvre par d'autres méthodes n'est possible que par étapes, lorsque le coût et la durée vont fortement augmenter. En outre, plusieurs sociétés en Russie et en Biélorussie coopèrent avec des fabricants étrangers d'équipements IPA, ce qui rend l'achat de ces unités plus abordable et moins cher. Apparemment, le principal problème réside uniquement dans la prise de décision banale, qui, selon la tradition russe, naîtra dans notre pays pendant longtemps et difficilement.

Avec la bonne composition et le bon mode d'application des revêtements résistants à l'usure, les performances de l'outil de coupe peuvent être considérablement améliorées. Cependant, en raison de l'invariabilité des propriétés du revêtement dans une couche à l'interface avec la base de l'outil, les propriétés physiques, mécaniques et thermiques (principalement le module d'élasticité et le coefficient de dilatation thermique) changent considérablement, ce qui conduit à la formation de des contraintes résiduelles élevées dans le revêtement et une diminution de la force de sa liaison adhésive avec une base, qui est la condition la plus importante pour le bon fonctionnement d'un outil de coupe revêtu.

Les processus spécifiés, ainsi que les changements de contact et thermiques lors du traitement avec un outil revêtu, nécessitent la création d'une couche de transition intermédiaire entre la base de l'outil et le revêtement, ce qui augmente la résistance du coin de coupe revêtu aux charges agissantes.

La méthode la plus courante pour former une telle couche est la nitruration ionique. Dans ce cas, la couche nitrurée formée avant revêtement, selon les conditions de fonctionnement spécifiques de l'outil, doit avoir une certaine structure, épaisseur et microdureté. En pratique, les outils en acier rapide sont généralement soumis à un tel traitement.

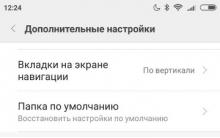

Figure 4. Schéma de principe d'une installation à arc sous vide pour le traitement combiné d'outils, y compris la nitruration ionique et le revêtement : 1 - cible ; 2 - anode; 3 - écran ; 4 - chambre à vide ; 5 - atomes neutres; 6 - ions ; 7 - électrons; 8 - outils transformés

Pour la nitruration ionique et le revêtement ultérieur, il est conseillé d'utiliser une installation basée sur une décharge à arc sous vide, dans laquelle toutes les étapes de durcissement combiné peuvent être mises en œuvre dans un cycle technologique sans surcharger les outils traités.

Le principe de fonctionnement d'une telle installation est le suivant (figure 4).

La cible est évaporée par les points cathodiques de l'arc sous vide et est utilisée comme cathode de décharge d'arc. Un écran spécial situé entre la cible et l'anode divise la chambre en deux zones remplies de métal-gaz (à gauche de l'écran) et de gaz plasma (à droite). Cet écran est imperméable aux microgouttelettes, aux atomes neutres et aux ions métalliques émis par les spots cathodiques sur la surface cible. Seuls les électrons pénètrent dans l'écran, ionisent le gaz alimentant la chambre en chemin vers l'anode et forment ainsi un plasma gazeux ne contenant pas de particules métalliques.

Les outils plongés dans le plasma sont chauffés par des électrons lorsqu'on leur applique un potentiel positif, et lorsqu'on leur applique un potentiel négatif, ils sont nitrurés. À la fin de la nitruration, l'écran est décalé sur le côté, et après que les particules de la cible métallique commencent à couler sur la surface de l'outil, le revêtement est synthétisé.

Le dépôt de revêtement est un processus très énergivore, accompagné de l'action d'un flux de plasma à haute énergie, notamment lors du bombardement ionique. De ce fait, les caractéristiques de la couche obtenue par nitruration ionique peuvent changer de manière significative.

Par conséquent, lors de l'optimisation du processus de traitement combiné des outils à grande vitesse, il est nécessaire de prendre en compte des facteurs non seulement du processus de nitruration, mais également du processus ultérieur d'application d'un revêtement résistant à l'usure - tout d'abord, l'application temps, dont dépend directement l'épaisseur du revêtement. D'une part, son augmentation a un effet positif sur l'augmentation de la résistance à l'usure des pastilles de contact de l'outil, et d'autre part, elle entraîne une augmentation notable du nombre de défauts dans le revêtement, une diminution de l'adhérence résistance du revêtement au matériau de l'outil, et une diminution de la capacité du revêtement à résister aux déformations élasto-plastiques.

Les conditions les plus importantes pour le traitement combiné sont la température et la durée du processus de nitruration, la fraction volumique d'azote dans le mélange gazeux avec l'argon et la durée du processus de revêtement résistant à l'usure ultérieur. Autres facteurs ce processus: pression d'azote, tension de référence, courant d'arc sur la cathode - affectent principalement les caractéristiques du revêtement et doivent être réglés de la même manière que dans le cas du dépôt de revêtements traditionnels.

Selon le type d'outil de coupe et les conditions de son fonctionnement ultérieur lors du traitement combiné, ses modes varient généralement dans les limites suivantes: température de nitruration 420 ... 510 ° C; fraction atomique d'azote N 2 dans un mélange gazeux avec de l'argon 10 ... 80%; temps de nitruration 10...70 min; pression du mélange gazeux ~ 9,75·10 -1 Pa ; temps d'application du revêtement 40...80 min.

La pratique d'usinage d'outils en aciers rapides après trempe combinée dans diverses opérations d'usinage montre que la présence d'une couche nitrurée sous le revêtement, dans laquelle se trouve une zone de nitruration cassante (phase α et β), limite fortement la effet du traitement combiné.

Une telle structure est formée lors d'une nitruration sous atmosphère d'azote pur à l'aide d'un plasma de décharge à arc sous vide. La présence d'une zone de nitrure relativement épaisse (> 0,5 µm) en coupe continue (tournage et perçage) n'apporte pas d'augmentation significative de la durée de vie par rapport à un outil avec un revêtement traditionnel, et en coupe interrompue (fraisage et burinage) conduit souvent à l'écaillage des arêtes de coupe dès les premières minutes de fonctionnement de l'outil.

L'introduction d'argon dans la composition d'une atmosphère azotée lors de la nitruration préalable au dépôt du revêtement permet de contrôler la composition de phase de la couche formée et, en fonction des conditions particulières de fonctionnement de l'outil de coupe et de sa destination, d'obtenir la structuration nécessaire.

Lors de l'utilisation d'un outil à grande vitesse avec usinage combiné dans des conditions de coupe intermittentes, la structure optimale de la couche nitrurée est une solution solide visqueuse et résistante à la charge d'azote dans la martensite, dans laquelle la formation d'une petite quantité de nitrures dispersés de composants d'alliage est permis.

Cette structure peut être obtenue par nitruration dans un milieu contenant ~ 30% N 2 et 70% Ar.

Dans le cas d'un fonctionnement de l'outil dans des conditions de coupe continues, la couche constituée de martensite azotée et de nitrures spéciaux d'éléments d'alliage (W, Mo, Cr, V) se caractérise par les performances les plus élevées.

De plus, la présence d'une très petite quantité de phase ß est admissible. Cette structure augmente la résistance de la couche superficielle de l'outil aux charges thermiques et peut se former lors de la nitruration dans un milieu contenant ~ 60% N2 et 40% Ar.

Le revêtement (Ti, Al)N déposé sur des échantillons nitrurés dans des mélanges uniques contenant, %, 60 N 2 + 40 Ar et 30 N 2 + 70 Ar, se caractérise par une force d'adhésion satisfaisante. Les échantillons ne présentent pas de pelage du revêtement, ni de fissures apparentes, qui ont été constatées sur des échantillons nitrurés à 100% N 2 .

La création d'un complexe résistant à l'usure sur les plots de contact d'un outil de coupe, formé par nitruration ionique suivie d'un revêtement dans un plasma de décharge à arc sous vide, affecte significativement l'intensité et la nature de l'usure de l'outil.

Les figures 5 et 6 montrent des profilogrammes obtenus expérimentalement d'usure d'outil avec un revêtement et avec un usinage combiné pendant le tournage longitudinal et le surfaçage d'acier de construction 45. son intensité.

Pour les conditions opératoires considérées, on constate un faible rendement d'un outil avec un revêtement sans nitruration, aussi bien en fraisage qu'en tournage. Cela est dû au fait que le revêtement est détruit très rapidement et que les conditions de frottement sur la surface arrière se rapprochent de plus en plus de celles typiques d'un outil non revêtu. Et cela signifie que la quantité de chaleur dégagée augmente, la température près de la surface arrière augmente, à la suite de quoi des processus de ramollissement irréversibles commencent dans le matériau de l'outil, ce qui entraîne une usure catastrophique.

Des études sur la nature de l'émoussement d'outils avec nitruration et revêtement nous permettent de conclure que la principale contribution à la réduction de l'intensité d'usure d'un outil à grande vitesse est apportée par ce que l'on appelle "l'effet de bord", qui consiste en ce qui suit.

Déjà dans les premières minutes de fonctionnement de l'outil, comme on peut le voir sur les profilogrammes de ses surfaces de travail (figures 5 et 6), le revêtement est détruit sur toute son épaisseur dans les zones proches du tranchant. Cependant, une croissance supplémentaire des centres d'usure le long de la longueur et de la profondeur est limitée par les bords des zones de contact, qui conservent la combinaison résistante à l'usure du revêtement et de la couche nitrurée.

De plus, la couche nitrurée de surface, qui a une dureté accrue combinée à une résistance élevée à la chaleur, se caractérise par une résistance plus élevée aux déformations microplastiques et contribue à l'inhibition des processus de ramollissement à la surface arrière.

Figure 5. Profilogrammes de sections usées de plaquettes de coupe en acier R6M5 lors du tournage d'acier 45 : a - R6M5 + (Ti, A1)N ; b - Р6М5 + nitruration + (Ti, A1)N ; modes de traitement : v = 82 m/min ; S = 0,2 mm/tr ; / = 1,5 mm (sans liquide de refroidissement)

Figure 6. Profilogrammes de sections usées de plaquettes de coupe en acier R6M5 lors du surfaçage de l'acier 45 : a - R6M5 + (Ti, Al)N ; b - Р6М5 + nitruration + (Ti, Al)N ; modes de traitement : v = 89 m/min ; S= 0,15 mm/dent ; H = 45 mm ;

L'expérience de production montre que le traitement combiné, qui prévoit une nitruration préliminaire et un revêtement ultérieur, permet d'augmenter la durée de vie de la plus large gamme d'outils à grande vitesse jusqu'à 5 et jusqu'à 3 fois par rapport aux outils sans trempe et avec un traitement traditionnel. revêtement, respectivement.

La figure 7 montre la dépendance de l'évolution de l'usure dans le temps h 3 \u003d f (T) des plaquettes de coupe en acier R6M5 qui ont passé différentes sortes durcissement superficiel, lors du tournage et du surfaçage de l'acier 45. On peut voir que la résistance à l'usure catastrophique de l'outil pendant le tournage augmente de 2,6 fois et pendant le fraisage - de 2,9 fois par rapport à un outil avec un revêtement, mais sans nitruration .

Figure 7. Dépendance de l'usure le long de la surface du flanc d'un outil en acier R6M5 avec différentes options de traitement de surface sur le temps de coupe : -- *-- R6M5 + (Ti, A1)N ; --*-- Р6М5 + nitruration + (Ti-Al)N ; a - acier tournant 45 à v = 82 m / min; S = 0,2 mm/tr ; /=1,5mm; b - fraisage de l'acier 45 : v = 89 m/min ; 5= 0,15 mm/dent ; H = 45 mm ; t = 1,5 mm

Durcissement par plasma ionique Les procédés par plasma ionique sous vide pour durcir les surfaces des pièces comprennent les processus suivants : génération (formation) d'un flux corpusculaire de matière ; son activation, son accélération et sa focalisation ; ; condensation et pénétration à la surface des pièces (substrats). Génération : le flux corpusculaire de matière est possible par son évaporation (sublimation) et sa pulvérisation. Évaporation: la transition de la phase condensée en vapeur s'effectue grâce à l'apport d'énergie thermique à la substance évaporée. Les solides fondent généralement lorsqu'ils sont chauffés, puis se transforment en un état gazeux. Certaines substances passent à l'état gazeux en contournant la phase liquide. Ce processus s'appelle la sublimation. .

En utilisant les procédés de la technologie plasma ionique sous vide, il est possible d'effectuer : 1) la modification des couches superficielles : saturation de la diffusion ionique ; (nitruration ionique, cémentation, boruration...) ; gravure ionique (plasma) (nettoyage); implantation ionique (mise en œuvre); recuit par décharge luminescente ; CTO dans l'environnement de décharge non auto-entretenue ; 2) revêtement : polymérisation par décharge luminescente ; dépôt ionique (système de pulvérisation triode, système de pulvérisation diode, utilisant une décharge dans une cathode creuse) ; évaporation de l'arc électrique ; méthode des grappes d'ions ; pulvérisation cathodique (courant continu, haute fréquence); dépôt chimique dans un plasma à décharge luminescente.

En utilisant les procédés de la technologie plasma ionique sous vide, il est possible d'effectuer : 1) la modification des couches superficielles : saturation de la diffusion ionique ; (nitruration ionique, cémentation, boruration...) ; gravure ionique (plasma) (nettoyage); implantation ionique (mise en œuvre); recuit par décharge luminescente ; CTO dans l'environnement de décharge non auto-entretenue ; 2) revêtement : polymérisation par décharge luminescente ; dépôt ionique (système de pulvérisation triode, système de pulvérisation diode, utilisant une décharge dans une cathode creuse) ; évaporation de l'arc électrique ; méthode des grappes d'ions ; pulvérisation cathodique (courant continu, haute fréquence); dépôt chimique dans un plasma à décharge luminescente.

Avantages des méthodes de durcissement par plasma ionique sous vide adhérence élevée du revêtement au substrat; uniformité du revêtement en épaisseur sur une grande surface; variation de la composition de revêtement dans une large gamme, dans un cycle technologique; obtenir une grande pureté de la surface du revêtement ; la propreté environnementale du cycle de production.

Avantages des méthodes de durcissement par plasma ionique sous vide adhérence élevée du revêtement au substrat; uniformité du revêtement en épaisseur sur une grande surface; variation de la composition de revêtement dans une large gamme, dans un cycle technologique; obtenir une grande pureté de la surface du revêtement ; la propreté environnementale du cycle de production.

Pulvérisation ionique Les pulvérisations ioniques sont divisées en deux groupes : les pulvérisations plasmoniques, dans lesquelles la cible se trouve dans un plasma à décharge gazeuse créé par une lueur, un arc et une décharge à haute fréquence. La pulvérisation se produit à la suite du bombardement de la cible avec des ions extraits du plasma; sources autonomes sans focalisation et avec focalisation des faisceaux d'ions bombardant la cible.

Pulvérisation ionique Les pulvérisations ioniques sont divisées en deux groupes : les pulvérisations plasmoniques, dans lesquelles la cible se trouve dans un plasma à décharge gazeuse créé par une lueur, un arc et une décharge à haute fréquence. La pulvérisation se produit à la suite du bombardement de la cible avec des ions extraits du plasma; sources autonomes sans focalisation et avec focalisation des faisceaux d'ions bombardant la cible.

Système de pulvérisation principal 1 - chambre ; 2 - porte-substrat ; 3 - détails (substrats); 4 - cible ; 5 - cathode; 6 - écran ; 7 - fourniture de gaz de travail ; 8 - alimentation électrique ; 9 - pompage.

Système de pulvérisation principal 1 - chambre ; 2 - porte-substrat ; 3 - détails (substrats); 4 - cible ; 5 - cathode; 6 - écran ; 7 - fourniture de gaz de travail ; 8 - alimentation électrique ; 9 - pompage.

CTO dans un environnement de décharge luminescente Les installations de diffusion par décharge luminescente sont utilisées pour la nitruration, la cémentation, la siliconisation et d'autres types de CTO à partir de la phase gazeuse. La profondeur de la couche de diffusion atteint plusieurs millimètres avec une saturation uniforme de toute la surface du produit. Le procédé est réalisé à une pression réduite de 10 -1 - 10 -3 Pa, ce qui assure l'existence d'une décharge luminescente. Avantages de l'utilisation d'une décharge luminescente : rendement énergétique élevé (consommation uniquement pour l'ionisation du gaz et l'échauffement de la pièce) ; réduire la durée du processus, en raison du chauffage rapide à la température de saturation; augmentation de l'activité du milieu gazeux et de la couche superficielle ; la possibilité d'obtenir des revêtements à partir de métaux réfractaires, d'alliages et de composés chimiques. Inconvénients du procédé : faible pression dans l'enceinte (10 -1 Pa), faible productivité, fonctionnement discontinu, impossibilité de traiter des produits longs (tuyaux par exemple), consommation électrique importante, coût élevé des installations.

CTO dans un environnement de décharge luminescente Les installations de diffusion par décharge luminescente sont utilisées pour la nitruration, la cémentation, la siliconisation et d'autres types de CTO à partir de la phase gazeuse. La profondeur de la couche de diffusion atteint plusieurs millimètres avec une saturation uniforme de toute la surface du produit. Le procédé est réalisé à une pression réduite de 10 -1 - 10 -3 Pa, ce qui assure l'existence d'une décharge luminescente. Avantages de l'utilisation d'une décharge luminescente : rendement énergétique élevé (consommation uniquement pour l'ionisation du gaz et l'échauffement de la pièce) ; réduire la durée du processus, en raison du chauffage rapide à la température de saturation; augmentation de l'activité du milieu gazeux et de la couche superficielle ; la possibilité d'obtenir des revêtements à partir de métaux réfractaires, d'alliages et de composés chimiques. Inconvénients du procédé : faible pression dans l'enceinte (10 -1 Pa), faible productivité, fonctionnement discontinu, impossibilité de traiter des produits longs (tuyaux par exemple), consommation électrique importante, coût élevé des installations.

Saturation par diffusion d'ions Avantages par rapport à la nitruration gazeuse conventionnelle : réduction du temps de cycle de 3 à 5 fois ; réduction de la déformation des pièces de 3 à 5 fois ; la possibilité de réaliser des procédés de nitruration contrôlée pour obtenir des couches de composition et de structure données ; la possibilité de réduire la température du processus de nitruration à 350 -400 0 С, ce qui permet d'éviter le ramollissement des matériaux de base des produits; réduire la fragilité de la couche et augmenter ses caractéristiques de service ; facilité de protection des sections individuelles des pièces contre la nitruration ; élimination du danger d'explosion du four; réduction de la consommation spécifique d'énergie électrique de 1,5 à 2 fois et de gaz de travail de 30 à 50 fois; amélioration des conditions de travail des ouvriers thermiques. Inconvénients : l'impossibilité d'accélérer le processus en augmentant la densité du flux ionique, car suite à une surchauffe des pièces, la dureté de surface diminue ; intensification du processus de nitruration ionique ; appliquer un champ magnétique pour augmenter la densité de courant et réduire la pression du gaz ; en créant la surface de la pièce d'une défectuosité donnée (déformation plastique préalable, traitement thermique).

Saturation par diffusion d'ions Avantages par rapport à la nitruration gazeuse conventionnelle : réduction du temps de cycle de 3 à 5 fois ; réduction de la déformation des pièces de 3 à 5 fois ; la possibilité de réaliser des procédés de nitruration contrôlée pour obtenir des couches de composition et de structure données ; la possibilité de réduire la température du processus de nitruration à 350 -400 0 С, ce qui permet d'éviter le ramollissement des matériaux de base des produits; réduire la fragilité de la couche et augmenter ses caractéristiques de service ; facilité de protection des sections individuelles des pièces contre la nitruration ; élimination du danger d'explosion du four; réduction de la consommation spécifique d'énergie électrique de 1,5 à 2 fois et de gaz de travail de 30 à 50 fois; amélioration des conditions de travail des ouvriers thermiques. Inconvénients : l'impossibilité d'accélérer le processus en augmentant la densité du flux ionique, car suite à une surchauffe des pièces, la dureté de surface diminue ; intensification du processus de nitruration ionique ; appliquer un champ magnétique pour augmenter la densité de courant et réduire la pression du gaz ; en créant la surface de la pièce d'une défectuosité donnée (déformation plastique préalable, traitement thermique).

Unité de cémentation ionique EVT

Unité de cémentation ionique EVT

Cémentation ionique La cémentation ionique crée un gradient de concentration en carbone élevé dans la couche limite. Le taux de croissance de la couche de matériau carburé est de 0,4…0,6 mm/h, soit 3…5 fois plus élevé que pour les autres méthodes de cémentation. La durée de la cémentation ionique pour obtenir une couche d'une épaisseur de 1 ... 1,2 mm est réduite à 2 ... 3 heures. En raison de la faible consommation de gaz, d'électricité et des temps de traitement courts coûts de production diminuer de 4 ... 5 fois. Les avantages technologiques de la carburation ionique comprennent une grande uniformité de carburation, l'absence d'oxydation externe et interne et une diminution du gauchissement des pièces. Le volume d'usinage est réduit de 30%, le nombre d'opérations technologiques est réduit de 40%, la durée du cycle de traitement est réduite de 50%.

Cémentation ionique La cémentation ionique crée un gradient de concentration en carbone élevé dans la couche limite. Le taux de croissance de la couche de matériau carburé est de 0,4…0,6 mm/h, soit 3…5 fois plus élevé que pour les autres méthodes de cémentation. La durée de la cémentation ionique pour obtenir une couche d'une épaisseur de 1 ... 1,2 mm est réduite à 2 ... 3 heures. En raison de la faible consommation de gaz, d'électricité et des temps de traitement courts coûts de production diminuer de 4 ... 5 fois. Les avantages technologiques de la carburation ionique comprennent une grande uniformité de carburation, l'absence d'oxydation externe et interne et une diminution du gauchissement des pièces. Le volume d'usinage est réduit de 30%, le nombre d'opérations technologiques est réduit de 40%, la durée du cycle de traitement est réduite de 50%.

La nitruration ion-plasma (IPA) IPA est une sorte de traitement chimico-thermique des pièces de machines, des outils, des équipements d'emboutissage et de coulée, qui assure la saturation par diffusion de la couche superficielle de l'acier (fonte) avec de l'azote ou de l'azote et du carbone dans l'azote- plasma d'hydrogène à une température de 450 à 600 ° C , ainsi que du titane ou des alliages de titane à une température de 800 à 950 ° C dans un plasma d'azote. L'essence de la nitruration ion-plasma réside dans le fait que dans un milieu gazeux contenant de l'azote déchargé à 200–1000 Pa, entre la cathode, sur laquelle se trouvent les pièces, et l'anode, dont le rôle est joué par les parois de la chambre à vide, une décharge luminescente anormale est excitée, formant un milieu actif (ions, atomes, molécules excitées). Ceci assure la formation d'une couche nitrurée à la surface du produit, constituée d'une zone extérieure de nitrure avec une zone de diffusion située en dessous.

La nitruration ion-plasma (IPA) IPA est une sorte de traitement chimico-thermique des pièces de machines, des outils, des équipements d'emboutissage et de coulée, qui assure la saturation par diffusion de la couche superficielle de l'acier (fonte) avec de l'azote ou de l'azote et du carbone dans l'azote- plasma d'hydrogène à une température de 450 à 600 ° C , ainsi que du titane ou des alliages de titane à une température de 800 à 950 ° C dans un plasma d'azote. L'essence de la nitruration ion-plasma réside dans le fait que dans un milieu gazeux contenant de l'azote déchargé à 200–1000 Pa, entre la cathode, sur laquelle se trouvent les pièces, et l'anode, dont le rôle est joué par les parois de la chambre à vide, une décharge luminescente anormale est excitée, formant un milieu actif (ions, atomes, molécules excitées). Ceci assure la formation d'une couche nitrurée à la surface du produit, constituée d'une zone extérieure de nitrure avec une zone de diffusion située en dessous.

Microstructure de la couche nitrurée de l'acier à outils 4 X 5 MFS a b Microstructures des aciers U 8 (a) et 20 X 13 (b) après nitruration plasma ionique

Microstructure de la couche nitrurée de l'acier à outils 4 X 5 MFS a b Microstructures des aciers U 8 (a) et 20 X 13 (b) après nitruration plasma ionique

Installation UA-63 -950/3400 à géométrie variable de la chambre de travail (hauteur 1,7 ou 3,4 m)

Installation UA-63 -950/3400 à géométrie variable de la chambre de travail (hauteur 1,7 ou 3,4 m)

Application de la méthode de nitruration ion-plasma avec cette méthode, les produits suivants sont traités: buses pour voitures, plaques de support d'entraînement automatique, matrices, poinçons, matrices, moules (Daimler Chrysler); ressorts pour le système d'injection (Opel); vilebrequins (Audi); arbres de distribution (à cames) (Volkswagen); vilebrequins pour le compresseur (Atlas, USA et Wabco, Allemagne) ; engrenages pour BMW (Handl, Allemagne); engrenages d'autobus (Voith); durcissement des outils de pressage dans la production de produits en aluminium (Nughovens, Scandex, John Davis, etc.). Il existe une expérience positive de l'utilisation industrielle de cette méthode par les pays de la CEI: Biélorussie - MZKT, MAZ, Bel. AZ ; Russie - Automobile. VAZ, Kam. AZ, MMPP Salyut, Ufa Engine Building Association (UMPO). La méthode IPA traite : les engrenages (MZKT) ; engrenages et autres pièces (MAZ); engrenages de grand diamètre (plus de 800 mm) (Bel. AZ); soupapes d'admission et d'échappement (Avto. VAZ); vilebrequins (Kam. AZ).

Application de la méthode de nitruration ion-plasma avec cette méthode, les produits suivants sont traités: buses pour voitures, plaques de support d'entraînement automatique, matrices, poinçons, matrices, moules (Daimler Chrysler); ressorts pour le système d'injection (Opel); vilebrequins (Audi); arbres de distribution (à cames) (Volkswagen); vilebrequins pour le compresseur (Atlas, USA et Wabco, Allemagne) ; engrenages pour BMW (Handl, Allemagne); engrenages d'autobus (Voith); durcissement des outils de pressage dans la production de produits en aluminium (Nughovens, Scandex, John Davis, etc.). Il existe une expérience positive de l'utilisation industrielle de cette méthode par les pays de la CEI: Biélorussie - MZKT, MAZ, Bel. AZ ; Russie - Automobile. VAZ, Kam. AZ, MMPP Salyut, Ufa Engine Building Association (UMPO). La méthode IPA traite : les engrenages (MZKT) ; engrenages et autres pièces (MAZ); engrenages de grand diamètre (plus de 800 mm) (Bel. AZ); soupapes d'admission et d'échappement (Avto. VAZ); vilebrequins (Kam. AZ).

La métallisation des produits selon le type 1 est réalisée à des fins décoratives, pour augmenter la dureté et la résistance à l'usure, pour protéger contre la corrosion. En raison de la faible adhérence du revêtement au substrat, ce type de métallisation est déconseillé pour les pièces fonctionnant sous fortes charges et températures. La technologie de métallisation selon les types 1 et 2a prévoit l'application d'une couche d'une substance sur la surface d'un produit froid ou chauffé à des températures relativement basses. Ces types de métallisation comprennent : électrolytique (galvanoplastie) ; chimique; procédés à flamme de gaz pour l'obtention de revêtements (pulvérisation); revêtement par gainage (mécano-thermique) ; diffusion, immersion dans des métaux en fusion. La technologie de métallisation selon le type 2b permet une saturation par diffusion de la surface des pièces chauffées à haute température avec des éléments métalliques, à la suite de quoi un alliage se forme dans la zone de diffusion de l'élément (métallisation par diffusion). Dans ce cas, la géométrie et les dimensions de la pièce métallisée ne changent pratiquement pas.

La métallisation des produits selon le type 1 est réalisée à des fins décoratives, pour augmenter la dureté et la résistance à l'usure, pour protéger contre la corrosion. En raison de la faible adhérence du revêtement au substrat, ce type de métallisation est déconseillé pour les pièces fonctionnant sous fortes charges et températures. La technologie de métallisation selon les types 1 et 2a prévoit l'application d'une couche d'une substance sur la surface d'un produit froid ou chauffé à des températures relativement basses. Ces types de métallisation comprennent : électrolytique (galvanoplastie) ; chimique; procédés à flamme de gaz pour l'obtention de revêtements (pulvérisation); revêtement par gainage (mécano-thermique) ; diffusion, immersion dans des métaux en fusion. La technologie de métallisation selon le type 2b permet une saturation par diffusion de la surface des pièces chauffées à haute température avec des éléments métalliques, à la suite de quoi un alliage se forme dans la zone de diffusion de l'élément (métallisation par diffusion). Dans ce cas, la géométrie et les dimensions de la pièce métallisée ne changent pratiquement pas.

Métallisation ion-plasma La métallisation ion-plasma présente un certain nombre d'avantages significatifs par rapport aux autres types de métallisation. La température élevée du plasma et l'environnement neutre permettent d'obtenir des revêtements avec une plus grande uniformité structurelle, une moindre oxydabilité, des propriétés cohésives et adhésives supérieures, une résistance à l'usure, etc. par rapport à ces propriétés d'autres types de métallisation. Avec cette méthode de placage, divers matériaux réfractaires peuvent être pulvérisés : tungstène, molybdène, titane, etc., alliages durs, ainsi que des oxydes d'aluminium, de chrome, de magnésium, etc. Le revêtement peut être réalisé par pulvérisation de fil et de poudre. La métallisation proprement dite consiste en trois processus : la fusion du métal solide du fil ou de la poudre (lors de la métallisation par plasma ionique), la pulvérisation du métal en fusion et la formation d'un revêtement. Les matériaux à pulvériser peuvent être tous les métaux réfractaires sous forme de fil ou de poudre, mais des fils moyennement carbonés à alliés de type Np-40, Np-ZOHGSA, Np-ZKh 13, etc. conditions des entreprises de réparation automobile, un alliage de type VZK (stellite) ou sormite, qui présente une résistance élevée à l'usure et à la corrosion.

Métallisation ion-plasma La métallisation ion-plasma présente un certain nombre d'avantages significatifs par rapport aux autres types de métallisation. La température élevée du plasma et l'environnement neutre permettent d'obtenir des revêtements avec une plus grande uniformité structurelle, une moindre oxydabilité, des propriétés cohésives et adhésives supérieures, une résistance à l'usure, etc. par rapport à ces propriétés d'autres types de métallisation. Avec cette méthode de placage, divers matériaux réfractaires peuvent être pulvérisés : tungstène, molybdène, titane, etc., alliages durs, ainsi que des oxydes d'aluminium, de chrome, de magnésium, etc. Le revêtement peut être réalisé par pulvérisation de fil et de poudre. La métallisation proprement dite consiste en trois processus : la fusion du métal solide du fil ou de la poudre (lors de la métallisation par plasma ionique), la pulvérisation du métal en fusion et la formation d'un revêtement. Les matériaux à pulvériser peuvent être tous les métaux réfractaires sous forme de fil ou de poudre, mais des fils moyennement carbonés à alliés de type Np-40, Np-ZOHGSA, Np-ZKh 13, etc. conditions des entreprises de réparation automobile, un alliage de type VZK (stellite) ou sormite, qui présente une résistance élevée à l'usure et à la corrosion.

Exigences de qualité

Ressources en tourbe Extraction de tourbe de broyage

Société par Actions Fermée Transtelecom

Installation d'un équipement Wi-Fi

Tiroir de pasteurisation pour la sélection des "têtes" lors de la rectification