Système de maintenance préventive et de réparation - opérations de maintenance

Le système de maintenance préventive et de réparation est un ensemble de mesures organisationnelles et techniques réalisées de manière planifiée. Les activités sont développées et mises en œuvre conformément aux recommandations des fabricants et comprennent des inspections de routineentretien, réparations.

Au cours de l'utilisation des machines, les opérations suivantes sont effectuées : entretien de quart (EO) effectué avant, pendant et après un poste de travail; la maintenance programmée (TO), effectuée de manière planifiée sur certaines périodes établies par les constructeurs ; un entretien saisonnier (SO) effectué deux fois par an en vue de l'exploitation de la saison suivante.

Il existe deux types de réparations planifiées : courantes (T) et majeures (K). Entretien doit s'assurer du bon fonctionnement de la machine jusqu'à la prochaine réparation programmée, remettre en état le bon fonctionnement de la machine pendant une durée égale ou proche de sa pleine ressource. La fréquence d'exécution d'un type particulier d'entretien ou de réparation est mesurée par le nombre d'heures de fonctionnement de la machine par heure. Le temps de fonctionnement est déterminé en fonction des lectures des compteurs installés sur le magicien ou en fonction des relevés de temps de décalage. Pour tenir compte du temps de travail, un journal des heures de fonctionnement est conservé. La fréquence, la complexité et la durée de l'entretien et des réparations des chargeurs sont indiquées dans les Recommandations pour l'organisation de l'entretien et de la réparation des engins de chantier.

L'organisation propriétaire élabore un calendrier d'entretien et de réparation du chargeur sur son bilan. Les travaux d'entretien et de réparation sont effectués conformément aux instructions contenues dans le mode d'emploi du fabricant de la machine.

Opérations d'entretien effectués dans cet ordre. L'entretien de quart (EO) (effectué par le conducteur) comprend les opérations de préparation de la machine pour le travail, l'entretien, le retour au parking (garage).

Lors de la préparation du travail, le conducteur inspecte le chargeur, vérifie l'intégralité et l'état de l'outil. Avant de démarrer le moteur, il contrôle le niveau et la qualité de l'huile dans le carter moteur, la présence de carburant dans le réservoir, de liquide de refroidissement dans le radiateur, de fluide de travail dans le réservoir hydraulique ; vérifie également la fixation des roues, l'état des pneus et leur pression, la tension des courroies d'entraînement du ventilateur et du générateur. Si nécessaire, des travaux sont effectués pour éliminer les fuites et ravitailler les systèmes.

Après avoir démarré et réchauffé le moteur, vérifiez l'état de fonctionnement de l'instrumentation, le fonctionnement de l'équipement de travail, le train de roulement et l'entraînement hydraulique, l'état de fonctionnement des freins et de la direction.

De retour au stationnement, ils nettoient et inspectent la chargeuse, éliminent les dysfonctionnements et lubrifient les pièces et les mécanismes.

Le premier entretien (TO-1) est effectué par une équipe spécialisée avec la participation d'un conducteur dans une zone spéciale et, en plus des opérations SW, comprend un certain nombre de contrôles et de réglages supplémentaires sur le moteur, l'équipement de travail, le châssis . Dans le processus TO-1, toutes les connexions de fixation du chargeur sont vérifiées et la commande de direction, de frein et d'embrayage est ajustée. Inspectez tous les raccords de canalisation, évaluez l'état des manchons. Vidanger les sédiments du filtre à carburant. Ils contrôlent le serrage des écrous de goujon sur la culasse, le bon fonctionnement de la commande du carburateur et ajustent la direction assistée.

La deuxième maintenance (TO-2) comprend l'ensemble des travaux de l'EO et du TO-1 et en plus les travaux suivants : vérification, nettoyage des bougies ; régulation des écarts entre les électrodes; nettoyer et régler le carburateur; vérifier et nettoyer les contacts du disjoncteur ; vérifier et ajuster les jeux entre les soupapes et les poussoirs ; démontage du carter de carburant ;

laver la maille et l'élément filtrant, les roulements de roue ; changement de lubrifiant; régulation des roulements ; nettoyage des mécanismes de freinage et vérification de leur état technique ; réglage des jeux dans la direction; réglage des soupapes dans le système hydraulique;

régler la tension des chaînes de levage ; vérification de l'état des balais et du collecteur du générateur ; nettoyer la borne de la batterie ; serrer les boulons et les écrous fixant les mécanismes au châssis.

L'entretien saisonnier (SO) est effectué deux fois par an - au printemps et à l'automne, et comprend les travaux prévus par le TO-2, ainsi que des travaux supplémentaires : rinçage du système de refroidissement et remplissage avec du liquide saisonnier ; rincer le réservoir de carburant et les conduites de carburant ; changement saisonnier de lubrifiant et de fluide de travail, en vérifiant la densité de l'électrolyte et en la ramenant à la normale; nettoyer et lubrifier les éléments du frein à main.

La composition des opérations et de la maintenance pour chaque modèle de machine spécifique est déterminée par l'outil.

À Catégorie:

Engins de manutention portuaire

Entretien et le concept de réparation de chariot élévateur

La conception des chariots élévateurs se caractérise par l'utilisation de composants automobiles typiques, d'équipements électriques à courant continu basse tension et d'entraînements hydrauliques à déplacement positif.

L'entretien et la réparation du châssis et de la transmission de puissance des chargeurs en termes d'étendue des travaux et de technologie pour leur mise en œuvre sont proches des travaux correspondants sur les voitures.

Rodage des chargeurs. La durée de vie d'un chariot élévateur dépend en grande partie du strict respect des règles de la période de rodage après réception du chargeur par le fabricant. Le rodage est effectué afin de vérifier le fonctionnement de tous les composants et systèmes de la machine, ainsi que pour un meilleur rodage des pièces frottantes. Pendant le rodage des chariots élévateurs, le moteur à combustion interne est également rodé, et pendant le rodage des chariots élévateurs électriques, des cycles d'entraînement de charge-décharge de la batterie sont effectués.

Avant de commencer le rodage, vous devez essayer les mouvements de travail du chargeur sans charge de travail. Pendant la période de rodage, en particulier lors des premiers trajets, ils surveillent attentivement le fonctionnement de tous les composants et mécanismes, vérifiant l'état des fixations, l'étanchéité des systèmes, la douceur et le silence de fonctionnement, le chauffage. La durée de rodage d'un nouveau chargeur est d'au moins 50 heures et sa capacité de charge nominale ne doit pas être utilisée pendant cette période à plus de 50-75 %.

Entretien des chariots élévateurs. Il est produit sous forme de maintenance courante (quotidienne) et préventive (périodique).

L'entretien actuel (quotidien) des chargeurs en termes d'étendue et de gamme de travail est généralement divisé en équipes (avant le début du travail) et hebdomadaire, c'est-à-dire après environ 50 heures de travail. L'entretien périodique de ces machines est effectué après 200 à 250 heures de travail, c'est-à-dire presque tous les mois.

L'entretien de chaque quart de travail comprend des travaux de lavage et de nettoyage de la machine, la vérification de l'état et du fonctionnement de la direction, des freins, de l'entraînement hydraulique, du moteur à combustion interne ; vérifier (charger ou changer) les batteries de traction ; faire le plein de la voiture.

Lors de l'entretien hebdomadaire, une vérification et un serrage approfondis de toutes les fixations, en particulier des boulons, sont effectués, car l'essieu moteur (avant) des chargeurs n'est pas suspendu et ces connexions s'affaiblissent davantage que pour les véhicules de transport à suspension à ressort. Sont également effectués : vérification de l'état des canalisations et flexibles haute pression, serrage des joints ; vérifier l'état des roulements du chariot élévateur, des ressorts et des pièces de la suspension d'équilibrage ; ajouter de l'huile aux boîtes de vitesses des essieux moteurs ; vérifier l'état du câblage; écouter le moteur ; vidange des boues et nettoyage du filtre.

L'entretien préventif (mensuel) est programmé pour coïncider avec l'entretien hebdomadaire suivant et consiste, en plus de travail hebdomadaire, principalement dans les travaux d'inspection et de réglage.

Sur les chariots élévateurs électriques, avec cette fréquence, resserrement des connexions de contact, nettoyage des surfaces de contact des contacteurs, vérification de l'ampleur de la pression et de la chute des contacteurs, nettoyage des segments de contact et des doigts des contrôleurs, vérification de l'état des collecteurs des moteurs électriques. L'état et la valeur de la résistance d'isolement sont également contrôlés.

Lors de l'entretien hebdomadaire et mensuel des chargeurs, en plus des travaux obligatoires de base énumérés ci-dessus, des travaux «sur demande» sont généralement effectués, y compris le remplacement des pièces d'usure et les réparations mineures.

Les chargeurs sont lubrifiés conformément aux instructions d'usine et aux tableaux de lubrification.

Pour les moteurs à combustion interne à carburateur des chariots élévateurs, en plus d'effectuer des travaux d'entretien en équipe, un entretien technique périodique est effectué à des intervalles de 50, 100 et 1000 heures de travail.

Châssis. L'usure des roues et de la direction et les cas de rupture des ressorts des chargeurs dépendent en grande partie de l'état des revêtements des aires de stockage, des routes et des passages à niveau au-dessus des voies ferrées et des voies de grue.

Les camions usés ne sont généralement pas réparés dans un environnement opérationnel. Les pneus de roue en métal sont caoutchoutés dans les usines de produits en caoutchouc.

Le réglage des roulements coniques à rouleaux des moyeux de roue est effectué selon règles générales réglage de ces unités. Après réglage des roulements, pendant les premières heures de fonctionnement de la chargeuse, la température des moyeux de roue est surveillée. Si les moyeux deviennent chauds, le réglage doit être répété.

Les ressorts de la suspension d'équilibrage arrière des roues directrices échouent souvent. Selon les conditions locales et la nature des dommages, ils sont remplacés en ensemble ou réparés en remplaçant des feuilles individuelles.

Pilotage. Le réglage de la direction consiste à éliminer le jeu et les espaces formés dans les articulations de la biellette de direction et l'engagement du mécanisme de direction. Le jeu dans les charnières des tiges est éliminé en serrant les craquelins mobiles. Le mécanisme de direction est ajusté en échantillonnant les écarts dans son engagement. Typique pour les chariots élévateurs électriques est l'engrenage du mécanisme de direction, pour les chariots élévateurs - engrenage à vis sans fin.

Pour un boîtier de direction à vis sans fin, l'engagement du galet et de la vis sans fin est ajusté en supprimant ou en ajoutant le nombre de cales requis pour changer la taille a. Dans ce cas, la tige du bipied doit être déconnectée et l'arbre du bipied est réglé en position médiane. De plus, le jeu axial des roulements coniques à vis sans fin est réglé au moyen de joints. Après ces ajustements, la force nécessaire pour faire tourner le boîtier de direction doit être comprise entre 1,5 et 2,5 kg et l'angle de rotation du bipied à partir de la position médiane dans chaque direction doit être d'au moins 42 °.

Riz. 1. Mécanisme de direction à engrenages

Le système de direction des chariots élévateurs d'une capacité de charge de 3 t comprend plus couramment des servomoteurs hydrauliques qui réduisent la force sur le volant. L'amplificateur est un mécanisme de suivi hydraulique dans lequel un dispositif à tiroir (liaison avant) et un vérin hydraulique (liaison esclave) sont combinés.

Le surpresseur hydraulique avec un cylindre pliable est illustré à la fig. 3. Tuyaux en acier le vérin de puissance est situé entre le corps et le couvercle. Le corps et le couvercle sont assemblés par des goujons et reliés par un tuyau de dérivation. Le corps abrite le mécanisme de bobine pour contrôler le vérin de puissance. La tête de la tige à travers la goupille à rotule est fixée à la console soudée au châssis du châssis de la chargeuse, et la patte du vérin de puissance est fixée à travers la tige au levier de tringlerie de direction. La goupille à rotule est reliée à la tige du bipied du mécanisme de direction. Le dispositif à bobine est constitué d'un manchon fixé immobile dans le corps, et d'une bobine dont la tige est reliée à une goupille sphérique serrée entre deux craquelins dans un verre coulissant par un ressort rigide. En surmontant la résistance du ressort, la goupille sphérique peut se déplacer le long de l'axe du cylindre avec le verre coulissant d'une petite quantité (2-3 mm) à partir de sa position médiane. Dans ce cas, la bobine se déplacera par rapport au manchon de la même distance et dans le même sens. En mouvement, le tiroir relie les cavités du cylindre de puissance aux canaux de refoulement et de vidange de sorte que le mouvement du cylindre par rapport au piston s'effectue dans le même sens que le déplacement du tiroir. En position neutre, le tiroir est maintenu par un ressort. Dans ce cas, l'huile pompée par la pompe a un passage libre vers le drain.

Riz. 2. Mécanisme de direction à vis sans fin

Riz. 3. Direction assistée hydraulique

La position du surpresseur hydraulique dans le circuit cinématique de direction est illustrée à la fig. 5. Le moment créé par le conducteur sur la colonne de direction est converti par le mécanisme de direction et le bipied en une force agissant à travers la tige sur la bobine de surpression hydraulique et la déplaçant.

Lorsque le volant est tourné, par exemple, vers la gauche, la tige bipied avec la goupille sphérique, et avec elle la bobine, avancera, reliant le canal de la cavité avant (à gauche sur la Fig. 3) du cylindre avec la ligne de refoulement, et le canal situé de l'autre côté du piston avec ligne de vidange. La pression d'huile déplace le cylindre suivant la bobine pour faire tourner les roues du chargeur. Une image similaire sera lorsque le volant est tourné vers la droite.

Dès que le mouvement du volant s'arrête, la bobine s'arrête et le cylindre, l'ayant rattrapé, place le manchon par rapport à la bobine dans une position neutre, par conséquent, la rotation des roues directrices s'arrête. Ainsi, le vérin hydraulique du surpresseur « suit » en permanence les mouvements de la bobine et les répète exactement. Le mouvement du vérin est transmis par la tige au levier de tringlerie de direction, grâce auquel les roues tournent.

Pour protéger l'entraînement hydraulique de direction contre les surcharges, une soupape de sécurité est utilisée, généralement montée dans le boîtier de bobine de surpresseur hydraulique. Le fonctionnement de la vanne consiste à vidanger l'huile dans la conduite de vidange lorsque la pression dépasse celle autorisée.

Riz. 4. Schéma de direction avec servomoteur hydraulique (colonne de direction et bipied classiquement représentés dans un plan horizontal)

L'inspection, le réglage de la soupape de sécurité et le remplacement de son ressort peuvent se faire sans démonter le servomoteur hydraulique du chariot élévateur. La soupape est réglée (sur les chariots élévateurs 4043 et 4045) pour une pression maximale de 50 kg/cm2 à 1600-2000 tr/min du vilebrequin moteur et une température d'huile de 30-50°C.

L'entretien du servomoteur hydraulique consiste à lubrifier les axes à billes, examen périodique propreté de la tige et fuites d'huile externes par les connexions et les presse-étoupes. Un servomoteur hydraulique fonctionnant normalement doit fournir une force au volant ne dépassant pas 2 à 3 kg, quelles que soient les conditions de la route.

En cas de dysfonctionnement de la commande de direction hydraulique (dysfonctionnement de la pompe hydraulique, rupture du ressort de soupape de sécurité, etc.), ainsi que lorsque le moteur du chariot élévateur ne tourne pas, la capacité de contrôler la machine reste. Dans ce cas, les tiges agissent comme des maillons dans la chaîne de direction cinématique, transmettant la force du volant aux roues directrices de la machine, et l'huile s'écoule d'une cavité du cylindre de surpression à une autre à travers le clapet à bille d'urgence.

Freins. Les chargeurs ont des freins hydrauliques opérationnels entraînés par une pédale uniquement sur les roues avant (motrices). Les chariots élévateurs ont également un frein de maintien manuel monté sur la bride de l'arbre de sortie de la boîte de vitesses. Pour les chariots élévateurs électriques, un frein de service est utilisé comme frein de maintien, pour lequel sa pédale est équipée d'un verrou.

Le réglage des freins hydrauliques s'effectue au fur et à mesure de l'usure des garnitures de friction sur les patins, lorsque les écarts entre les garnitures et les tambours de frein augmentent, ce qui augmente également la course de la pédale de frein. De plus, si nécessaire, le jeu libre de la pédale de frein est ajusté.

Le jeu entre les mâchoires et le tambour de frein est réglé en tournant les supports excentriques des mâchoires. Il faut faire attention à l'uniformité du réglage de tous les blocs et faire des réglages sur des tambours non chauffés. Si le réglage en tournant les supports de plaquettes excentriques ne donne pas un résultat satisfaisant, les plaquettes de frein (ou uniquement les garnitures de frein) sont remplacées. Un tel remplacement est généralement effectué lors de la rotation des tambours de frein. Dans ces cas, l'installation initiale des coussinets doit être effectuée sur la sonde. L'écart entre le revêtement du tampon et le tambour doit être compris entre 0,15 et 0,25 mm.

Le jeu libre de la pédale de frein est ajusté en modifiant la longueur du poussoir de piston du cylindre de frein principal de sorte que l'écart entre le poussoir et le piston soit de 2-3 mm, ce qui correspond à un jeu libre de la pédale de 10-15 mm . Le réglage du jeu libre de la pédale de frein est nécessaire pour éviter un freinage spontané du chargeur pendant la conduite.

Si de l'air pénètre dans le système de freinage, le fonctionnement normal des freins est perturbé. Du fait de la compressibilité de l'air, la pédale de frein ressort et sa course augmente. L'air est retiré du système de freinage en le pompant avec du liquide de frein à l'aide du maître-cylindre de frein. Les freins de roue sont purgés un par un.

Un indicateur général de l'état technique des freins hydrauliques des chargeurs peut être la course de la pédale qui, lorsqu'elle est enfoncée avec le pied jusqu'au freinage complet, devrait être d'environ la moitié de la course complète.

Entraînement hydraulique. Le levage du chariot et l'inclinaison du châssis du chariot élévateur, ainsi que le mouvement des dispositifs de préhension de charge et auxiliaires des chargeurs, sont généralement effectués à l'aide d'un entraînement hydraulique volumétrique.

Ci-dessous, seuls les problèmes spécifiques du fonctionnement technique de l'entraînement hydraulique des chargeurs sont pris en compte et spécifiés.

Les réglages opérationnels du système hydraulique des chargeurs comprennent le réglage des soupapes de sécurité et de trop-plein des distributeurs hydrauliques. Les distributeurs hydrauliques ayant à la fois l'une de ces vannes, et les deux sont appliqués.

La soupape de sécurité du distributeur hydraulique limite la valeur du maximum et la valeur de débordement de la pression de travail de l'huile entrant dans les cylindres et, par conséquent, la force développée par ceux-ci. La soupape de sécurité est généralement régulée à 110-115% et la soupape de décharge à 95-100% de la pression de fonctionnement de la pompe. Après réglage, les soupapes doivent être scellées.

Riz. 5. Contacts pour allumer le moteur de la pompe

Dans ce dernier cas, un té avec un manomètre est installé dans la conduite de pression devant le distributeur, après quoi la pompe est démarrée et les fourches du chariot élévateur sont levées jusqu'à l'échec (ou le châssis est incliné dans n'importe quelle position extrême). Dans ce cas, toute l'huile fournie par la pompe s'écoulera à travers la vanne et celle-ci pourra être ajustée à la pression requise en fonction du manomètre. (Si le distributeur hydraulique a les deux soupapes, alors la soupape de sécurité est réglée d'abord avec le trop-plein bloqué, puis le trop-plein.)

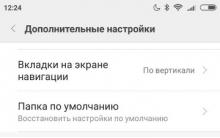

Pour les chariots élévateurs électriques, les moments de mise en marche du moteur électrique de la pompe hydraulique sont périodiquement ajustés. Les signes de la nécessité d'un tel réglage sont un bruit accru dans la pompe, une vitesse de levage inégale et insuffisante et d'autres dysfonctionnements dans le fonctionnement de l'entraînement hydraulique causés par une ouverture insuffisante des canaux du distributeur hydraulique pour le passage de l'huile lorsque le moteur de la pompe est allumé. Ce réglage s'effectue en déplaçant les poussoirs qui comportent les contacts électriques. La barre entre en contact lorsque les fourches sont soulevées, et les barres entrent en contact lorsque le cadre est incliné vers l'avant et vers l'arrière respectivement.

Parmi les principaux composants du système hydraulique des chargeurs dans les ports, les cylindres à piston et plongeur du mécanisme d'inclinaison du chariot élévateur à fourche et du châssis sont généralement réparés, et parfois les pompes hydrauliques à engrenages et à palettes sont réparées. En règle générale, les équipements hydrauliques (distributeurs, surpresseurs hydrauliques, etc.) ne sont pas réparés dans les ateliers portuaires et les équipements hydrauliques usés et endommagés sont remplacés par des neufs.

La qualité de la réparation et du montage des vérins de puissance du chargeur doit être vérifiée par pression statique. Les cylindres sont testés pour la résistance, la densité et la pression de ralenti par l'huile de travail du système hydraulique à sa température de 30 à 50 °C.

Le test de résistance et de densité est effectué à double pression de travail pendant 5 minutes. Dans le même temps, les fuites d'huile du cylindre à travers les joints et les points de soudure ne sont pas autorisées.

Le passage de l'huile d'une cavité de travail à une autre est contrôlé à la pression de fonctionnement et n'est autorisé qu'à 5 cm3 / min pour les cylindres d'un diamètre allant jusqu'à 100 mm et 10 cm3!min Pour les cylindres d'un diamètre supérieur à 100 mm .

Le ralenti du cylindre doit se produire librement à une pression d'huile ne dépassant pas 10-12% de la pression de travail, ce qui indique l'absence de distorsions et le serrage des joints.

Les systèmes hydrauliques des chariots élévateurs utilisent des pompes à engrenages et à palettes. En règle générale, les pompes de charge ont une certaine marge de performance et, par conséquent, avec peu d'usure, la diminution de l'efficacité volumétrique de la pompe qui en résulte ne se reflète pas dans le fonctionnement de la machine.

Les pompes réparées, ainsi que les pompes neuves, avant de les installer sur un chargeur, doivent être testées pour vérifier leur fonctionnement et leur efficacité volumétrique.Les pompes en fonctionnement doivent également être testées périodiquement pour vérifier leur état technique. Le test peut être effectué avec un débitmètre ou un banc d'essai de réservoir de mesure.

Un banc d'essai avec un réservoir de mesure est illustré à la fig. 6. Au début du test, allumez le moteur électrique et laissez la pompe testée pomper l'huile vers le drain dans le réservoir d'alimentation en fermant la vanne et en ouvrant la vanne jusqu'à ce que la température de l'huile atteigne 40 °C.

Riz. 6. Banc d'essai pour pompes hydrauliques

Ensuite, après avoir réglé l'accélérateur en fonction du manomètre pour que la pompe fonctionne à une pression de 15-20 atm, l'huile est pompée dans un réservoir de mesure et, en mesurant le temps de remplissage du réservoir, les performances réelles de la pompe sont déterminées. Lors du test de la pompe, l'absence de fuite d'huile à travers le joint est vérifiée. Le fonctionnement de la pompe ne doit pas s'accompagner de bruit et de cognement, l'huile ne doit pas chauffer et s'émulsionner rapidement.

Après la réparation du système hydraulique du chargeur, son test général est effectué. Avant de tester le système hydraulique, il est nécessaire d'en purger l'air et de tester séparément le fonctionnement de la pompe et du distributeur hydraulique. Pour éliminer l'air du système qui s'accumule dans la partie supérieure des vérins de levage, dévisser légèrement le bouchon qui ferme la sortie d'air, actionner le vérin de levage plusieurs fois jusqu'à sa course complète jusqu'à ce que de l'huile apparaisse sous le bouchon, puis enrouler le bouchon. Si nécessaire, remplissez le réservoir d'alimentation avec de l'huile.

Après avoir testé tous les mouvements au ralenti, ils commencent à les tester sous une charge de travail (nominale). Le test d'étanchéité du système est effectué dans les positions de la fourche et du châssis du chariot élévateur, auxquelles les charges sur les tiges et les plongeurs des vérins de puissance seront maximales. Dans ce cas, aucune fuite d'huile ne doit être observée à travers les raccords de canalisation et les joints des tiges et des plongeurs des cylindres et des arbres de pompe. L'ampleur des fuites internes est jugée par l'ampleur du déplacement des tiges et des plongeurs des vérins de puissance sous la charge nominale avec les tiroirs de soupape fermés. Dans ce cas, les fourches (chariot de transport) ne doivent pas tomber de plus de 2 mm / min lorsqu'elles sont testées pendant 5 minutes, et le châssis du chariot élévateur ne doit pas s'incliner de plus de 3 ° pendant 10 minutes.

La valeur de la pression d'huile dans le système hydraulique est mesurée (par un manomètre) au ralenti et sous la charge nominale. La pression dans le système pendant le fonctionnement au ralenti ne doit pas dépasser 12-15% et sous charge - 110% de la valeur de la pression du passeport. anormal haute pression dans le système indique une résistance mécanique élevée, qui peut être causée par un assemblage incorrect des unités, un désalignement des guides, un blocage des rouleaux, un serrage fort des joints à lèvres et des joints d'huile, etc.

Riz. 7. Schéma d'inclinaison du châssis mobile du chariot élévateur par rapport au châssis fixe

Lors des tests du système hydraulique, la vitesse des mouvements de travail (comparaison avec les passeports) et leur douceur sont surveillés.

Chariot élévateur. L'usure des guides du châssis télescopique des chargeurs ne fait pas toujours l'objet d'une attention suffisante, d'autant plus qu'il est capable de travailler avec une usure importante des guides. Cependant, cette usure peut, dans certains cas, provoquer une usure accélérée de l'un des composants les plus difficiles à réparer de la chargeuse, le vérin hydraulique de levage.

Comme on peut le voir sur la fig. 7, le piston du cylindre est relié rigidement par une tige à la partie mobile du châssis télescopique, tandis que le cylindre lui-même est relié rigidement à la partie fixe de celui-ci. La tige de piston ne peut être située strictement le long de l'axe du cylindre que s'il n'y a pas de décalage mutuel dans la direction horizontale ou de distorsion des parties mobile et fixe du cadre télescopique.

La charge soulevée par les fourches du chargeur crée un moment qui contribue à la déformation mutuelle des parties du châssis télescopique, qui acquiert la plus grande valeur lorsque les fourches sont relevées et que les jeux sont augmentés. En conséquence, avec une usure importante des guides du cadre, la tige se déforme d'une valeur de b par rapport au cylindre et le piston commence à toucher les parois du cylindre avec ses parties métalliques. Dans ce cas, non seulement l'usure du cylindre se produit, mais des rayures sur sa surface peuvent également se produire. Par conséquent, pour les chargeurs (pour lesquels les écarts dans les guides sont réglables), les écarts doivent être vérifiés et ajustés périodiquement, et dans d'autres cas, lorsque les premiers signes du corps de piston touchant les parois du cylindre, il est nécessaire de remplacer le usé guides avec de nouveaux.

Un chariot élévateur est un appareil complexe composé de nombreux mécanismes et systèmes qui nécessitent une surveillance constante et une maintenance en temps opportun. Chaque journée de travail d'un opérateur de chariot élévateur doit commencer par une inspection visuelle de l'équipement. Tout d'abord, ils inspectent les nœuds qui affectent directement la sécurité des travaux. Ils vérifient l'intégrité et la propreté des dispositifs d'éclairage extérieurs, la présence de défauts sur les pneus et les jantes, s'assurent qu'il n'y a pas de taches de fluides de travail, vérifient l'état des chaînes de levage de charge, la présence et le niveau de liquide de frein. Assis dans le siège de l'opérateur, ils vérifient le fonctionnement des feux et le signal sonore, la pédale de frein. Une inspection et un entretien plus détaillés des chargeurs sont effectués par des spécialistes du service conformément au calendrier d'entretien établi par le fabricant de l'équipement.

Pour les chariots élévateurs, l'intervalle d'entretien est en moyenne d'environ 250 heures, soit une fois tous les 1,5 à 2 mois. Le travail principal avec un temps de fonctionnement de 250 m / h est le remplacement de l'huile et du filtre à huile dans le moteur chariot élévateur, remplacer le filtre à carburant, vérifier le niveau du liquide de refroidissement, vérifier l'encrassement du filtre à air et, si nécessaire, le purger.

Pour les chariots élévateurs électriques, en raison de l'absence de moteur à combustion interne, l'intervalle de maintenance est d'environ 500 m / h, mais des travaux quotidiens d'entretien et de maintenance de la batterie sont ajoutés.

Avec un temps de fonctionnement de 500 m / h, soit une fois tous les trois mois, les travaux d'entretien du moteur à combustion interne sont complétés par des travaux de lubrification de l'essieu commandé et du dispositif de levage, en vérifiant le niveau d'huile dans la boîte de vitesses et l'essieu moteur.

Lors de l'entretien semestriel, ou tous les 1000 m/h, en plus des travaux ci-dessus, des travaux sont ajoutés pour changer l'huile de la boîte de vitesses et de l'essieu moteur, et remplacer le filtre à air.

La maintenance la plus importante est une maintenance annuelle, avec un temps de fonctionnement de 2000 m/h. Tous les travaux prévus inclus dans le maintien de 250 m/h, 500 m/h, 1000 m/h sont réalisés. En plus de ces travaux, un remplacement complet de l'huile hydraulique et des filtres hydrauliques, le remplacement du liquide de frein est effectué.

En outre, le cycle de maintenance est répété à nouveau.

Cet article donne une idée générale de l'entretien des chariots élévateurs. Une liste détaillée des travaux d'entretien de l'équipement est indiquée dans le manuel d'entretien et de réparation.

Les chariots élévateurs jouent un rôle extrêmement important dans la manutention de charges lourdes dans les terminaux d'entrepôt, les chantiers de construction et d'autres sites qui nécessitent un déplacement rapide des marchandises et des matériaux. Il n'est pas surprenant que lorsque les entrepôts sont occupés, la charge sur les machines soit énorme, ce qui conduit à une forte diminution du cycle de vie produits de transport. Mais après tout, un changement fréquent d'équipement entraîne des dépenses importantes que toutes les entreprises ne peuvent pas se permettre. Alors est-il judicieux de changer de technique comme les gants saisonniers ? Ne vaut-il pas mieux aborder le problème avec sagesse et organiser une maintenance correcte et de qualité qui doublera la durée de vie de la machine ?

Spécialistes de la société NTK Forklift, qui fournit Marché russe chariots élévateurs tels dans le monde marques célèbres, comment atlet, Manitou et Maximale, a donné quelques conseils pour augmenter la durée de vie d'un chariot élévateur de l'une de ces marques.

On sait que la maladie est plus facile à prévenir en prenant des mesures préventives qu'à traiter sa forme avancée. Ce sera moins cher et indolore pour tout le système corporel. Il en est de même avec un chariot élévateur, donc l'entretien doit avant tout être de nature préventive, c'est-à-dire pour éviter une panne prématurée de la machine. présente de nombreux avantages :

Le taux d'usure des pièces est réduit grâce au remplacement rapide des lubrifiants;

. l'apparition de dysfonctionnements est évitée grâce à leur détection et leur élimination en temps opportun ;

. réduction des coûts de réparation et des pertes dues aux temps d'arrêt des camions ;

. veille à ce que le chargeur soit toujours prêt à travailler.

L'expérience d'exploitation montre qu'en l'absence d'un entretien adéquat durée de vie des chargeurs est réduit de moitié environ et le coût d'exploitation augmente de 40 %. Les conditions d'entretien sont généralement indiquées dans le manuel d'utilisation du chariot élévateur, elles peuvent être modifiées, mais il est interdit de dépasser les limites autorisées de plus de 10%.

Alors le premier entretien du chargeur doit être effectué après un mois ou après 200 heures à partir du moment où il a été mis en service. De plus, l'entretien périodique doit être effectué au moins une fois tous les six mois selon les horaires suivants :

1) une fois tous les six mois - pour les chargeuses qui fonctionnent moins de 600 heures moteur sur la période spécifiée ;

2) pour les chargeurs en activité - le passage de la maintenance sur le temps de fonctionnement de toutes les 600 heures.

Pour les chariots fonctionnant dans des conditions difficiles (saleté importante, poussière, etc.), l'intervalle d'entretien doit être raccourci. La rapidité de l'entretien des chargeurs est prise en compte lors de l'examen des cas de garantie.

Pour les chariots fonctionnant dans des conditions difficiles (saleté importante, poussière, etc.), l'intervalle d'entretien doit être raccourci. La rapidité de l'entretien des chargeurs est prise en compte lors de l'examen des cas de garantie.

Réaliser l'entretien il est nécessaire de planifier à l'avance afin de remplacer le chariot élévateur par un autre chariot élévateur pendant la période de service ou de reporter les opérations de chargement à un autre moment.

Types principaux travail technique sont considérés:

Contrôle - inspection des unités de travail du chargeur, des mécanismes et des systèmes de contrôle ;

. lubrification - remplissage rapide d'huiles et de lubrifiants dans les mécanismes destinés à cela;

. réglage - réglage des systèmes de contrôle. Ce facteur détermine la probabilité qu'un accident se produise.

Un facteur important dans l'entretien est diagnostiquer, c'est-à-dire déterminer l'état réel des mécanismes et des systèmes du chargeur. Sur la base des résultats du diagnostic, il est nécessaire de commencer à réparer les unités et ensembles qui se sont révélés insuffisants pour le fonctionnement normal.

Comme vous le savez, toute machine nécessite un entretien régulier en temps opportun. Les équipements spéciaux, en particulier les chargeurs, ne font pas exception ici.

Les chariots élévateurs et les équipements spéciaux en général sont l'ensemble du système nœuds importants qui interagissent les uns avec les autres, et si au moins l'un d'entre eux tombe en panne, cela peut entraîner une panne du reste des composants de l'ensemble du système. En règle générale, si vous ne recourez pas à un entretien technique rapide de l'équipement, tous ses principaux composants s'usent beaucoup plus rapidement, parfois sans même récupérer les coûts d'acquisition de cet équipement. Comment assurer le bon fonctionnement des chariots élévateurs et prolonger la durée de vie des équipements ? Nous en parlerons ci-dessous.

Aujourd'hui, il n'est pas du tout rare que des vendeurs et des fabricants d'équipements spéciaux peu scrupuleux essaient constamment non seulement d'éviter un service rapide, mais également d'économiser sur les pièces de rechange, offrant aux consommateurs des consommables de mauvaise qualité, en d'autres termes, pas d'origine. Il est naturel dans de telles situations que les chargeurs commencent de temps en temps à tomber en panne et à tomber en panne, et cela se produit même lorsque l'équipement est initialement en excellent état. En raison d'un entretien intempestif des chargeurs, des accessoires, des principaux systèmes de contrôle de l'équipement et même du moteur lui-même peuvent tomber en panne.

Que faire pour s'assurer que l'équipement fonctionne longtemps sans pannes ni réparations coûteuses ?

Ayez vos propres maîtres réparateurs dans le personnel, ainsi que l'équipement spécial nécessaire à l'entretien et au service des chargeurs. Si la flotte de chariots élévateurs est petite, en conséquence, beaucoup diront que pour garder les travailleurs individuels et acheter équipement optionel l'entretien de l'équipement coûtera cher. C'est comme ça. Dans ce cas, il est préférable de conclure un accord avec entreprise spéciale, qui s'occupera à l'avenir de la maintenance des équipements.

Moderne sociétés de services capable de résoudre un complexe de tâches importantes dans la maintenance des chargeurs. Ils effectuent non seulement des diagnostics opportuns des machines, mais sont également capables d'identifier les problèmes futurs à un stade précoce, c'est-à-dire les problèmes susceptibles de survenir dans un proche avenir et de les éliminer rapidement en configurant de manière professionnelle tous les composants de l'équipement, en réparant en temps opportun ou en remplaçant les consommables. . Entre autres choses, dans ces centres, en règle générale, des consultations gratuites sont également données aux propriétaires de chargeurs sur le bon fonctionnement des machines et de leurs accessoires, ce qui vous permet également d'éviter un certain nombre de pannes et en même temps d'augmenter la productivité de équipements et réduire les coûts de maintenance.

Les services des professionnels d'aujourd'hui nécessitent également des coûts, cependant, comme le montre la pratique, ces coûts sont toujours payants et, par conséquent, la réception de haute qualité en temps opportun entretien des services chargeuses, leur propriétaire ne perd absolument rien, il n'acquiert que des machines fiables et stables dans son garage.

Attention! Il y a aussi de tels moments où le remplacement de certaines pièces ou consommables par des spécialistes des centres de service est effectué gratuitement. Pour savoir quel type de réparations peuvent être effectuées gratuitement par les employés des centres spécialisés, il est important que le propriétaire du chargeur étudie attentivement les conditions contractuelles et les obligations de garantie de l'entreprise qui vend cet équipement. Dans le cas où les chargeurs ont été utilisés conformément à leur destination et avec le respect de toutes les conditions recommandées par le fabricant, mais en raison de la faute du fabricant, au final, certaines pannes se sont néanmoins produites, elles seront éliminées en centre de services est libre.

Types d'entretien des chariots élévateurs

Il convient de savoir qu'en fonction du fabricant et du type de chargeur, l'ordre des activités de maintenance planifiées peut varier légèrement. Tout ici dépendra avant tout des recommandations du fabricant de l'équipement. Pendant ce temps, en règle générale, plusieurs types de maintenance dans tous les cas restent inchangés. Ce:

Entretien quotidien des équipements ;

- maintenance prévue chargeurs;

- service saisonnier Machines;

- l'entretien des équipements spéciaux pendant leur période de stockage ;

- l'entretien des chargeurs lors de leur sortie du stockage de longue durée.

Maintenance quotidienne des équipements de chargement et de déchargement.

La fréquence d'un tel entretien est de 8 à 10 heures, c'est-à-dire à chaque fois après une journée de travail. Cet entretien de l'équipement est effectué par l'opérateur lui-même et comprend une inspection du chargeur (vérification des dommages externes, vérification de l'état général de la machine et de ses unités de travail) et la préparation de l'équipement pour la prochaine période de fonctionnement.

Si, lors d'une vérification de quart de travail du chargeur, l'opérateur détecte des fuites, un manque de carburant ou toute autre anomalie, il doit les éliminer immédiatement avant le prochain travail sur le chargeur.

Avant de commencer le travail, immédiatement après que le moteur s'est réchauffé, l'opérateur doit vérifier quotidiennement le fonctionnement de :

- instruments de mesure;

- train de roulement du chargeur ;

- contrôler matériaux consommables appareils électroménagers;

- pièces jointes ;

- système hydraulique;

- système de freinage;

- pilotage.

Une fois le travail terminé et le chargeur placé dans le garage, le spécialiste travaillant sur l'équipement est tenu d'inspecter la machine, de la nettoyer des débris, d'éliminer les dysfonctionnements détectés et de lubrifier tous les principaux composants de l'équipement.

Entretien programmé du chariot élévateur.

Cette maintenance est de plusieurs types :

- TO-1 ;

- TO-2.

La première version d'une telle maintenance est également effectuée après environ 100 heures de fonctionnement de l'équipement, et la seconde après 500 heures.

L'entretien programmé des chargeurs est effectué par des spécialistes avec la participation de l'opérateur travaillant sur l'équipement dans le processus. Le TO-1 mensuel comprend :

- vérification supplémentaire du moteur et de son réglage;

- vérifier les accessoires et le train de roulement du chargeur ;

- vérifier toutes les connexions de fixation disponibles sur l'équipement ;

- vérifier les points de connexion des pipelines ;

- vérification de l'assemblage du système de freinage, de la direction et de l'embrayage ;

- vidanger les sédiments du filtre à carburant.

Quant au TO-2, il comprend un ensemble des mêmes actions que pour le TO-1, plus :

- inspection et nettoyage des blocages dans le câblage électrique du chargeur ;

- nettoyer et vérifier les bougies d'allumage;

- nettoyer et régler le carburateur;

- éliminer les blocages entre les soupapes et les poussoirs ;

- réglage des roulements ;

- remplacement des consommables liquides (huiles et autres lubrifiants) ;

- laver les filtres et le puisard du système de carburant ;

- vérification et réglage du système hydraulique ;

- inspection des balais du générateur ;

- inspection du collecteur ;

- nettoyer les bornes de la batterie ;

- inspection et essai du système de freinage;

- régler la tension exacte dans les mécanismes de la chaîne ;

- réglage de la direction ;

- vérification de toutes les connexions boulonnées et des écrous aux points de fixation de l'ensemble principal du mécanisme.

Entretien saisonnier des chariots élévateurs.

L'entretien saisonnier des chariots élévateurs a lieu deux fois tous les 12 mois, en règle générale, pendant les transitions de l'hiver à l'été et de l'été à l'hiver, c'est-à-dire en automne et au printemps.

L'entretien saisonnier comprend absolument toutes les activités décrites ci-dessus, et en plus de celles-ci :

- rincer le système de refroidissement ;

- rinçage des conduites de carburant et du réservoir de carburant du chargeur ;

- changement ou remplissage de liquide dans le système de refroidissement ;

- changement complet des fluides de travail et des lubrifiants ;

- contrôle de la densité électrolytique ;

- lubrification du système de frein à main.

Entretien des chargeurs pendant le stockage.

L'entretien pendant le stockage de l'équipement comprend les activités suivantes :

- lavage, séchage et livraison au lieu de stockage du chargeur ;

- nettoyer l'équipement de la saleté et des résidus de cargaison;

- évaluation de l'état technique du chargeur et, si nécessaire, élimination des défauts visibles ;

- vérification de la peinture et, si des éclats et des rayures sont détectés, leur élimination ;

- vérifier l'étanchéité des principaux composants du système hydraulique;

- dégraissage et revêtement avec des lubrifiant pour protéger les charnières, les parties non peintes du chargeur, tous les joints filetés, les surfaces frottantes et saillantes de l'équipement de l'humidité et de la poussière ;

- contrôle du placement correct du chargeur dans le garage;

- vérification de l'intégralité de l'équipement.

Au moment du stockage de l'équipement, il est nécessaire d'effectuer un entretien tous les deux mois de stockage à l'intérieur et tous les mois si le chargeur est stocké dans un espace ouvert, c'est-à-dire dans la rue.

Entretien du matériel de chargement et de déchargement lors de sa sortie du stockage.

Lorsque l'équipement, après stockage, doit à nouveau être mis en service, l'exploitant est tenu de le préparer à ces travaux, et pour cela il :

- monte les accessoires retirés avant le stockage du chargeur ;

- effectue le montage complémentaire de tous les transports spéciaux d'équipements ;

- Effectue les ajustements des équipements existants.

Types de réparation des machines de chargement et de déchargement.

Comme dans tout autre cas, lors de l'entretien des chariots élévateurs, les réparations sont généralement divisées en 2 types :

- capital (mise en état de fonctionnement des équipements lorsque les composants importants pour ces travaux sont complètement usés);

- courant (assure le bon fonctionnement du chargeur après les réparations programmées).

Précautions de sécurité pour la réparation et l'entretien des chariots élévateurs.

- En aucun cas, les personnes qui n'ont pas de connaissances et de compétences particulières dans le travail avec des véhicules spéciaux, ainsi que la connaissance des précautions de sécurité, ne doivent être autorisées à réparer et à entretenir les chargeurs.

- Lors de l'entretien et de la réparation des chargeurs, le moteur de l'équipement ne doit pas être laissé allumé.

- Lors de la réparation de l'équipement, les fourches ou autres accessoires doivent être à l'état abaissé et le chargeur lui-même doit être réglé sur le frein à main et être en première vitesse.

- Il est interdit de réparer du matériel avec un ou plusieurs vérins relevés.

- Avant de réparer les ponts d'équipement et d'exploitation, il doit y avoir des supports sous la poutre de godet.

- Ne retirez pas les pneus tant qu'ils contiennent de l'air.

- Lors de l'inspection de la batterie, assurez-vous que l'électrolyte n'entre pas en contact avec la peau ou les yeux. Cela peut provoquer une brûlure.

- Tout d'abord, lors de la préparation de l'électrolyte, de l'eau est versée, puis de l'acide, dans l'ordre inverse, verser des liquides dans ce cas est interdit par les règles de sécurité.

Le calendrier d'entretien et les travaux de réparation des chariots élévateurs sont planifiés par le propriétaire de l'équipement en fonction des instructions du fabricant pour un modèle et un type de chargeur particuliers.

Entre autres choses, les périodes de maintenance des machines de chargement et de déchargement peuvent également être déterminées en fonction du temps de fonctionnement réel de l'équipement. Ces données sont spécifiées en fonction des lectures de compteurs spéciaux installés dans le chargeur ou en fonction des données d'un journal spécial, dans lequel les heures de fonctionnement des véhicules spéciaux en heures de moteur doivent être enregistrées.

L'entretien en temps opportun des chargeurs permet à leurs propriétaires de se passer de pannes graves et, par conséquent, de réparations majeures des machines aussi longtemps que possible. De plus, ces mesures, réalisées à temps, permettent d'augmenter la durée de vie des équipements et accessoires utilisés dans les travaux.

Exigences de qualité

Ressources en tourbe Extraction de tourbe de broyage

Société par Actions Fermée Transtelecom

Installation d'un équipement Wi-Fi

Tiroir de pasteurisation pour la sélection des "têtes" lors de la rectification