Méthodes statistiques de contrôle de la qualité sont utilisés pour évaluer les caractéristiques quantitatives de la qualité. Le premier à utiliser des méthodes statistiques pour contrôler les processus de production fut V.A. Shewhart (1891-1967). La carte de la réglementation du contrôle de la qualité qu'il a appliquée est basée sur des données statistiques. Grâce à l'analyse statistique, les défauts de la production actuelle pourraient être détectés et éliminés en temps opportun.

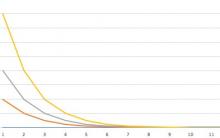

Les méthodes statistiques de contrôle de la qualité montrent que, dans une certaine série de biens, certaines caractéristiques de qualité se produisent un certain nombre de fois, et sur la base de ces données, il est possible de construire une courbe de distribution normale. Avec un processus contrôlé, l'évaluation de chaque lot suivant donnera une courbe similaire, si le processus est hors de contrôle, les courbes seront différentes. Exemple : on calcule qu'avec une distribution normale pour la hauteur de marche de la presse (voir schéma 1), l'essentiel des caractéristiques est proche de la valeur de 150 mm. 68,27 % des résultats de mesure se situent dans la plage de 147 mm à 153 mm.

Schéma 1. Répartition normale de la hauteur du pas de presse.

En considérant les indicateurs disponibles, deux options sont possibles :

1) La qualité est en ordre, tous les indicateurs sont dans des intervalles acceptables.

2) La qualité n'est pas en ordre, les indicateurs qui se situent en dehors des intervalles autorisés doivent être ramenés à la normale. Encore une fois, il y a trois possibilités :

- les écarts permettent toujours une utilisation limitée du produit, par exemple, un produit de seconde classe.

- les défauts peuvent être corrigés.

- les écarts sont si importants que le lot est considéré comme défectueux.

Les cartes de régulation comme méthode de contrôle de la qualité

Cartes de réglementation de la qualité- une des méthodes statistiques de contrôle qualité, un moyen de suivi et de contrôle des processus, notamment des processus de production. Dans le processus de production, les travailleurs peuvent contrôler eux-mêmes la qualité de la production en sélectionnant au hasard des produits sur la ligne et en enregistrant les résultats de l'inspection dans une carte de contrôle qualité. Les données saisies dans la carte permettent de déterminer si les écarts sont dans les limites admissibles, qui sont prédéterminées. Au sens statistique, les cartes de contrôle qualité sont une interprétation graphique d'événements aléatoires dans un système de coordonnées. Tant que les écarts ne dépassent pas les limites de ce qui est autorisé, le processus est considéré comme gérable (voir Figure 2). Procédure de tenue d'une carte de contrôle qualité :

- Procéder régulièrement à des contrôles aléatoires ;

- Dans ce cas, les intervalles de temps entre les prélèvements doivent être établis au moment de la délivrance de la carte de contrôle qualité ;

- Le volume d'échantillonnage doit être constant ;

- Toute ingérence dans processus de fabrication doit être noté dans le tableau de contrôle de la qualité.

Schéma 2. Construire une carte de régulation de la qualité.

La formule suivante est utilisée pour calculer l'adéquation du processus :

Le processus est considéré comme approprié, c'est-à-dire ayant un potentiel de qualité suffisant si Cp ³ 1,33, et la variance se situe dans la zone de tolérance (OTG -UTG).

Si la production ne se déroule pas dans le cadre d'une distribution normale, c'est-à-dire dans la zone de tolérance a une dispersion unilatérale de valeurs, alors la distribution normale ne lui convient pas. Cela signifie que le processus n'est pas contrôlé statistiquement, pas fiable. Le contrôle statistique signifie que les influences aléatoires sont la seule cause des écarts par rapport à une caractéristique de qualité donnée. Les causes d'un processus "hors contrôle statistique" peuvent être des changements inaperçus dans les matières premières, des bris d'outils ou des erreurs de travailleurs non formés, généralement non dues à une variance aléatoire, mais à des influences systématiques. La fiabilité du processus est déterminée par le rapport de l'intervalle entre la valeur moyenne de la distribution et la limite de tolérance voisine à trois variances :

![]()

Le processus est considéré comme suffisamment fiable si Cрk ≥ 1,33, où Z est l'intervalle entre la valeur moyenne de la distribution et la limite de tolérance voisine, s est l'écart type.

Schéma 3. Un exemple de production d'une carte de contrôle pour le processus de «tournage d'un arbre d'un diamètre de 25,10 mm, avec une tolérance de ± 0,04 mm.

Étant donné que le potentiel de qualité du processus Сp ³ 1,33, le processus est approprié. Dans le même temps, la fiabilité du processus est Cрk ≥ 1,33, ce qui caractérise également la haute fiabilité du processus. Conclusion : continuez le processus.

Schéma 4. Un exemple de production d'une carte de contrôle pour le processus de «tournage d'un arbre d'un diamètre de 25,10 mm, avec une tolérance de ± 0,04 mm.

Potentiel de processus- bon (CP ≥ 1,33), fiabilité du processus - faible (Cp ≤ 1,33). Le processus est soumis à l'influence systématique de facteurs non aléatoires, en raison desquels le graphique de la distribution des valeurs se déplace vers la limite de tolérance inférieure ou supérieure. Il est nécessaire de déterminer les causes, d'ajuster le processus, de faire une évaluation statistique ultérieure.

Schéma 5. Un exemple de production d'une carte de contrôle pour le processus de «tournage d'un arbre d'un diamètre de 25,10 mm, avec une tolérance de ± 0,04 mm.

Potentiel de processus - Faible (Cpk ≤ 1,33), fiabilité du processus - faible (Cpk ≤ 1,33). Il est nécessaire d'analyser le processus, de développer des activités, d'organiser le processus d'une nouvelle manière.

Plus d'articles sur ce sujet vous pouvez trouver dans section Gestion de la qualité bibliothèques du portail, ainsi que

Une place particulière dans le groupe des méthodes de contrôle de la qualité est occupée par les méthodes statistiques. Leur application est basée sur les résultats de mesures, d'analyses, d'essais, de données d'exploitation, d'expertises. L'essentiel dans les méthodes statistiques est la méthodologie de travail avec des

Les données. Les tâches à résoudre dans ce cas sont la planification, l'obtention, le traitement et l'unification de l'information, son utilisation dans l'analyse et la gestion, la prise de décision basée sur les résultats de l'analyse, la prévision, etc.

L'ensemble des méthodes statistiques modernes de contrôle de la qualité est divisé en trois catégories selon le degré de complexité.

1. Méthodes statistiques élémentaires, y compris un diagramme

Pareto, diagramme de cause à effet, liste de contrôle, histogramme, nuage de points, méthode de stratification, carte de contrôle.

2. Les méthodes statistiques intermédiaires, qui comprennent : la théorie des études par sondage ; contrôle d'échantillonnage statistique; diverses méthodes mener des évaluations statistiques et définir des critères; méthode de calcul des expériences. Ce groupe de méthodes est utilisé par des ingénieurs et des spécialistes dans le domaine de la gestion de la qualité.

3. Méthodes statistiques avancées, y compris méthodes de calcul d'expériences, analyse multivariée, diverses méthodes de recherche opérationnelle. Un nombre limité d'ingénieurs et de spécialistes sont formés à leur application.

Les méthodes statistiques élémentaires sous-tendent d'autres catégories de méthodes statistiques.

Feuille de contrôle est un formulaire sur lequel les paramètres contrôlés d'une pièce ou d'un produit sont appliqués afin que les données de mesure puissent y être saisies facilement et avec précision. Son objectif est double : premièrement, faciliter le processus de collecte de données sur des paramètres contrôlés, et deuxièmement, organiser automatiquement les données pour faciliter leur utilisation ultérieure.

Il existe quatre types de listes de contrôle :

1) une feuille de contrôle pour enregistrer la distribution du paramètre mesuré au cours du processus de production.

2) feuille de contrôle pour l'enregistrement des types de défauts.

3) liste de contrôle des emplacements des défauts. Certains produits présentent des défauts externes tels que des rayures ou des salissures et diverses mesures sont prises par l'entreprise pour les réduire. Une grande partie de la résolution de ce problème est jouée par les listes de contrôle de localisation des défauts, qui contiennent des croquis ou des diagrammes où des notes sont prises afin que l'emplacement des défauts puisse être observé. De telles fiches sont nécessaires au diagnostic du processus de fabrication d'une pièce, car les causes des défauts peuvent souvent être trouvées en examinant les lieux de leur apparition et en observant le processus à la recherche d'explications pour lesquelles les défauts sont concentrés dans ces zones ;

4) liste de contrôle des causes des défauts. Ici, les défauts détectés sont enregistrés par types, en tenant compte du fait que l'équipement, le moment de la fabrication, le fabricant direct peuvent servir de raisons à leur apparition. La liste de contrôle vous permet d'identifier les causes profondes afin de développer des mesures pour les éliminer.

diagramme de Pareto nommé d'après l'économiste italien V. Pareto, qui en 1897 a dérivé une formule montrant que les avantages dans la société sont répartis de manière inégale.

L'essence du principe de Pareto qui sous-tend la construction du diagramme est que l'ensemble des causes possibles de défauts est divisé en deux groupes. Le premier groupe est un petit nombre de causes qui affectent de manière significative l'apparition des défauts (quelques-uns essentiels). Le deuxième groupe est un grand nombre de causes qui ont un impact insignifiant (nombreuses insignifiantes). Construire un diagramme de Pareto est une méthode pour déterminer les quelques facteurs essentiels qui affectent la qualité d'une pièce ou d'un produit.

Il existe des types de diagrammes de Pareto tels qu'un diagramme pour les résultats des activités et un diagramme pour les raisons. Le premier est conçu pour identifier le problème principal dans le processus à l'étude et peut refléter des résultats indésirables d'activités (dans le domaine de la qualité, ceux-ci peuvent être : des défauts, des pannes, des erreurs, des pannes, des réclamations, des réparations, des retours de produits). Le second reflète les causes des problèmes qui surviennent dans le processus de production et sert à identifier le principal.

Le diagramme et la courbe de Pareto reflètent visuellement les résultats du contrôle qualité d'un produit particulier. Sur la base de ces données, les principales causes qui conduisent à l'apparition des défauts les plus importants sont identifiées et des mesures sont développées pour les éliminer.

Après un certain temps après la mise en œuvre de ces mesures, la procédure de construction du diagramme de Pareto est répétée, et il convient de le faire sur le même formulaire afin de bien voir l'efficacité des efforts déployés pour éliminer les causes d'un défaut de un type ou un autre étaient.

Diagramme de cause à effet (ISIKAWA) reflète la relation entre un certain indicateur de qualité et les facteurs qui l'affectent.

Il est autrement appelé le diagramme "squelette de poisson" en raison de la similitude externe de la forme.

Pour construire un diagramme de cause à effet, vous devez :

1) déterminer l'indicateur de qualité à étudier ;

2) trouver les principales raisons qui affectent cet indicateur ;

3) identifier les causes secondaires qui affectent les principales, puis déterminer les causes de troisième ordre qui affectent les secondaires, et ainsi de suite jusqu'à leur épuisement complet ;

4) analyser toutes les causes détectées et mettre en évidence celles qui sont censées avoir le plus grand impact sur l'indicateur de qualité à l'étude. Ces raisons font l'objet d'une attention particulière lors de la résolution de problèmes avec l'indicateur de qualité étudié.

Nuage de points- l'un des types de méthodes statistiques élémentaires - est utilisé pour identifier la dépendance de certains indicateurs par rapport à d'autres. Les données reproduites par le nuage de points forment le champ de corrélation. La relation entre les indicateurs est déterminée en fonction de la forme de ce champ. À l'aide du diagramme de dispersion, il est possible de résoudre de nombreux problèmes de manière techniquement compétente, par exemple, d'établir la dépendance de la précision du traitement d'une pièce sur les paramètres de la machine, des outils, du respect de la discipline technologique, etc.

graphique à barres est un type de graphique à barres utilisé pour illustrer la distribution de tout paramètre contrôlé. L'histogramme est utilisé pour obtenir des informations visuelles sur le processus de fabrication du produit et aide à décider s'il faut

sur quel problème doit-on se concentrer. Ces informations sont affichées sous la forme d'une série de barres de même largeur mais de hauteurs différentes. La largeur de la barre est l'intervalle dans la plage de contrôle, la hauteur est le nombre d'études dans un intervalle.

Méthode de stratification (stratification des données) - un outil qui vous permet de sélectionner les données qui reflètent les informations requises. Conformément à cette méthode, les données statistiques sont stratifiées, c'est-à-dire les regrouper en fonction des conditions de réception, et traiter chaque groupe de données séparément. Les données divisées en groupes en fonction de leurs caractéristiques sont appelées couches (strates) et le processus de séparation lui-même est appelé stratification (stratification). Il existe différentes méthodes de délaminage, dont l'application dépend de tâches spécifiques. Par exemple, les données relatives aux produits fabriqués dans un même atelier peuvent varier dans une certaine mesure selon l'entrepreneur, l'équipement utilisé, les méthodes de travail, etc. Toutes ces différences peuvent

être des facteurs de délaminage. Pour la stratification, le « 5 M”, en tenant compte de facteurs dépendant de la personne (homme), de la machine (machine), du matériau (matériel), de la méthode (méthode), de la mesure (mesure).

Le délaminage peut se faire de la manière suivante :

Par les interprètes - qualifications, sexe, expérience professionnelle, etc. ;

Pour les machines et équipements - équipements neufs et anciens, marque, conception, entreprise de fabrication, etc. ;

Selon le matériau - lieu de production, fabricant, etc.

Cartes de contrôle ont été développés dans les années 1930. aux États-Unis Shewhart. Ces cartes sont utilisées pour détecter les tendances négatives afin d'éviter le développement de problèmes graves conduisant à une perte de contrôle du processus.

Par exemple, à n'importe quelle période (poste, heure), le fonctionnement de la machine ou du processus était surveillé et le diamètre des pièces fabriquées était mesuré. Sur la base des résultats obtenus, un graphique est construit. La valeur du diamètre mesuré est tracée le long de l'axe vertical et les numéros de pièces sont marqués séquentiellement sur l'axe horizontal. Deux lignes horizontales sont tracées correspondant aux tolérances du dessin ou des spécifications, et deux autres, établissant les limites de contrôle supérieure et inférieure (leur position est déterminée par des formules spéciales). La petite plage de variations de mesure qui se situent entre eux indique que le produit est fabriqué dans la tolérance. Ainsi, le plus simple

carte de contrôle qui affiche l'évolution du niveau d'ajustement et de la précision du processus

Si les points de la ligne de mesure décrivant le processus se situent dans l'intervalle entre les limites de contrôle, le processus est considéré comme étant sous contrôle. Si un certain nombre de points dépasse la frontière, cela signale le désordre du processus et la nécessité de sa régulation. Les cartes de contrôle vous permettent de surveiller les performances actuelles du processus. Ils montrent les écarts par rapport à une norme, une cible ou une moyenne qui se produisent et reflètent le niveau de contrôle statistique d'un processus au fil du temps. L'utilisation de méthodes statistiques est une condition importante pour améliorer l'efficacité du contrôle de la qualité des produits et des processus.

Le sens des méthodes statistiques de contrôle qualité réside dans une réduction significative du coût de sa mise en œuvre par rapport aux organoleptiques (visuels, auditifs, etc.) avec contrôle continu, d'une part, et dans l'exclusion des variations aléatoires de la qualité des produits, de l'autre.

Il existe deux domaines d'application des méthodes statistiques en production (Fig. 4.8) :

dans le contrôle des coups processus technologique afin de le maintenir dans les limites données (côté gauche du schéma) ;

à réception des produits fabriqués (côté droit du schéma).

Riz. 4.8. Domaines d'application des méthodes statistiques de gestion de la qualité des produits

Pour contrôler les processus technologiques, les problèmes d'analyse statistique de la précision et de la stabilité des processus technologiques et de leur régulation statistique sont résolus. Dans ce cas, les tolérances pour les paramètres contrôlés spécifiés dans la documentation technologique sont prises comme norme, et la tâche consiste à maintenir strictement ces paramètres dans les limites établies. La tâche de rechercher de nouveaux modes d'exécution des opérations afin d'améliorer la qualité de la production finale peut également être définie.

Avant d'entreprendre l'application de méthodes statistiques dans le processus de production, il est nécessaire de bien comprendre le but de l'application de ces méthodes et les avantages de la production de leur application. Il est très rare que les données soient utilisées pour juger de la qualité telle qu'elle a été reçue. Typiquement, sept méthodes dites statistiques ou outils de contrôle qualité sont utilisées pour l'analyse des données : stratification (stratification) des données ; graphiques; Diagramme de Pareto; diagramme causal (diagramme d'Ishikawa ou "squelette de poisson"); feuille de contrôle et histogramme ; diagramme de dispersion; cartes de contrôle.

1. Stratification (stratification).

Lorsque les données sont divisées en groupes en fonction de leurs caractéristiques, les groupes sont appelés couches (strates) et le processus de séparation lui-même est appelé stratification (stratification). Il est souhaitable que les différences à l'intérieur de la couche soient aussi petites que possible, et entre les couches aussi grandes que possible.

Il y a toujours une plus ou moins grande dispersion des paramètres dans les résultats de mesure. Si l'on stratifie selon les facteurs qui génèrent cet écart, il est facile d'identifier raison principale son apparence, la réduire et améliorer la qualité du produit.

L'utilisation de différentes méthodes de délaminage dépend des tâches spécifiques. En production, une méthode appelée 4M est souvent utilisée, prenant en compte des facteurs dépendant : d'une personne (homme) ; machines (machines); matériel (matériel); méthode (méthode).

C'est-à-dire que le délaminage peut être fait comme ceci:

Par artistes interprètes (par sexe, expérience professionnelle, qualifications, etc.);

- par machines et équipements (par neufs ou anciens, marque, type, etc.) ;

- par matière (par lieu de production, lot, type, qualité des matières premières, etc.) ;

- selon le mode de production (par température, méthode technologique, etc.).

Dans le commerce, il peut y avoir une stratification par régions, entreprises, vendeurs, types de biens, saisons.

La méthode de stratification pure est utilisée lors du calcul du coût d'un produit, lorsqu'il est nécessaire d'estimer séparément les coûts directs et indirects pour les produits et les lots, lors de l'évaluation du bénéfice de la vente de produits séparément pour les clients et les produits, etc. La stratification est également utilisée dans l'application d'autres méthodes statistiques : dans la construction de diagrammes de cause à effet, de diagrammes de Pareto, d'histogrammes et de cartes de contrôle.

2. Présentation graphique des données largement utilisé dans pratique industrielle pour plus de clarté et pour faciliter la compréhension de la signification des données. Il existe les types de graphiques suivants :

MAIS). Le graphique, qui est une ligne brisée (Fig. 4.9), est utilisé, par exemple, pour exprimer les changements de n'importe quelle donnée au fil du temps.

Riz. 4.9. Un exemple de graphique "cassé" et son approximation

B) Les diagrammes à secteurs et à bandes (figures 4.10 et 4.11) sont utilisés pour exprimer le pourcentage de données à l'étude.

Riz. 4.10. Exemple de graphique à secteurs

Le rapport des composants du coût de production:

1 - le coût de production en général ;

2 - coûts indirects ;

3 - coûts directs, etc.

Riz. 4.11. Exemple de graphique à ruban

La figure 4.11 montre le ratio des montants des produits de la vente de certains types produits (A,B,C), une tendance est visible : le produit B est prometteur, mais A et C ne le sont pas.

À). Le Z-plot (Fig. 4.12) est utilisé pour exprimer les conditions d'obtention de ces valeurs. Par exemple, pour évaluer la tendance générale lors de l'enregistrement des données réelles par mois (volume des ventes, volume de production, etc.)

Le graphe est construit comme suit :

1) les valeurs du paramètre (par exemple, le volume des ventes) sont tracées par mois (pour une période d'un an) de janvier à décembre et sont reliées par des segments de droite (ligne brisée 1 sur la Fig. 4.12) ;

2) le montant cumulé pour chaque mois est calculé et le graphique correspondant est construit (ligne brisée 2 sur la Fig. 4.12);

3) les valeurs finales sont calculées (total changeant) et le graphique correspondant est construit. Pour le total changeant, dans ce cas, le total pour l'année précédant le mois donné est pris (ligne brisée 3 sur la Fig. 4.12).

Riz. 4.12. Un exemple de tracé en forme de Z.

L'axe des ordonnées représente le chiffre d'affaires par mois, l'axe des abscisses représente les mois de l'année.

En modifiant le total, vous pouvez déterminer la tendance du changement sur une longue période. Au lieu d'un total changeant, vous pouvez tracer les valeurs prévues sur le graphique et vérifier les conditions pour les atteindre.

G). Le graphique à barres (Fig. 4.13) représente la dépendance quantitative, exprimée par la hauteur de la barre, de facteurs tels que le coût du produit par rapport à son type, la quantité de déchets résultant du mariage du processus, etc. Les variétés du graphique à barres sont l'histogramme et le diagramme de Pareto. Lors de la construction d'un graphique le long de l'axe des ordonnées, le nombre de facteurs influençant le processus à l'étude est tracé (dans ce cas, l'étude des incitations à l'achat de produits). Sur l'axe des abscisses - facteurs, chacun correspondant à la hauteur de la colonne, en fonction du nombre (fréquence) de la manifestation de ce facteur.

Riz. 4.13. Un exemple de graphique à barres.

1 - le nombre d'incitations à acheter ; 2 - incitations à l'achat ;

3 - qualité ; 4 - réduction de prix ;

5 – périodes de garantie; 6 - conception ;

7 - livraison ; 8 - autres;

Si nous trions les incitations à acheter selon la fréquence de leur occurrence et construisons une somme cumulée, nous obtenons un diagramme de Pareto.

3. Diagramme de Pareto.

Un schéma construit sur la base d'un regroupement par caractéristiques discrètes, classées par ordre décroissant (par exemple, par fréquence d'occurrence) et montrant la fréquence cumulée (cumulative), est appelé diagramme de Pareto (Fig. 4.10). Pareto est un économiste et sociologue italien qui a utilisé son graphique pour analyser la richesse de l'Italie.

Riz. 4.14. Un exemple de diagramme de Pareto :

1 - erreurs dans le processus de production ; 2 - matières premières de mauvaise qualité;

3 - outils de mauvaise qualité; 4 - modèles de mauvaise qualité ;

5 - dessins de mauvaise qualité; 6 - autre;

А – fréquence cumulée relative (cumulative), % ;

n est le nombre d'unités de production défectueuses.

Le diagramme ci-dessus est construit sur la base du regroupement des produits défectueux par types de mariage et de l'organisation par ordre décroissant du nombre d'unités de produits défectueux de chaque type. Le diagramme de Pareto peut être utilisé très largement. Avec son aide, vous pouvez évaluer l'efficacité des mesures prises pour améliorer la qualité des produits en la construisant avant et après avoir apporté des modifications.

4. Diagramme de cause à effet (Fig. 4.15).

a) un exemple de diagramme conditionnel, où :

1 - facteurs (raisons); 2 - gros "os";

3 - petit "os"; 4 - "os" moyen;

5 - "crête"; 6 - caractéristique (résultat).

b) un exemple de diagramme cause-effet des facteurs affectant la qualité du produit.

Riz. 4.15 Exemples de diagrammes de cause à effet.

Un diagramme de cause à effet est utilisé lorsqu'il est nécessaire d'étudier et de décrire les causes possibles d'un problème particulier. Son application vous permet d'identifier et de regrouper les conditions et les facteurs qui affectent ce problème.

Considérez la forme du diagramme de cause à effet de la fig. 4.15 (on l'appelle aussi "squelette de poisson" ou diagramme d'Ishikawa).

Ordre du graphique :

1. Un problème est choisi pour solution - une "crête".

2. Les facteurs et les conditions les plus importants influençant le problème sont identifiés - les causes de premier ordre.

3. Un ensemble de causes influençant des facteurs et des conditions significatifs (causes des 2e, 3e et suivants ordres) est révélé.

4. Le diagramme est analysé : les facteurs et les conditions sont classés par importance, les raisons qui se prêtent actuellement à un ajustement sont établies.

5. Un plan d'action supplémentaire est élaboré.

5. Feuille de contrôle(tableau des fréquences cumulées) est compilé pour construire histogrammes distribution, comprend les colonnes suivantes : (tableau 4.4).

Tableau 4.4

Sur la base de la feuille de contrôle, un histogramme est construit (Fig. 4.16), ou, avec un grand nombre de mesures, courbe de densité de probabilité(Fig. 4.17).

Riz. 4.16. Un exemple de présentation des données sous forme d'histogramme

Riz. 4.17. Types de courbes de distribution de densité de probabilité.

L'histogramme est un graphique à barres et est utilisé pour visualiser la distribution de valeurs de paramètres spécifiques par fréquence d'occurrence sur une certaine période de temps. En traçant les valeurs autorisées d'un paramètre sur un graphique, vous pouvez déterminer la fréquence à laquelle ce paramètre se situe dans ou hors de la plage autorisée.

Lors de l'examen de l'histogramme, vous pouvez savoir si le lot de produits et le processus technologique sont dans un état satisfaisant. Considérez les questions suivantes :

· quelle est la largeur de la distribution par rapport à la largeur de la tolérance ;

Quel est le centre de distribution par rapport au centre du champ de tolérance ;

Quelle est la forme de distribution.

Si

a) la forme de distribution est symétrique, alors il y a une marge pour le champ de tolérance, le centre de distribution et le centre du champ de tolérance coïncident - la qualité du lot est dans un état satisfaisant ;

b) le centre de distribution est déplacé vers la droite, c'est-à-dire la crainte que parmi les produits (dans le reste du lot) il puisse y avoir des produits défectueux qui dépassent la limite de tolérance supérieure. Vérifiez s'il y a une erreur systématique dans les instruments de mesure. Sinon, continuez à fabriquer des produits, en ajustant l'opération et en déplaçant les dimensions de sorte que le centre de distribution et le centre du champ de tolérance coïncident;

c) le centre de distribution est situé correctement, cependant, la largeur de la distribution coïncide avec la largeur du champ de tolérance. Il y a des craintes que lors de l'examen de l'ensemble du lot, des produits défectueux apparaissent. Il est nécessaire d'étudier la précision de l'équipement, les conditions de traitement, etc. ou élargissez le champ de tolérance ;

d) le centre de distribution est déplacé, ce qui indique la présence de produits défectueux. Il est nécessaire par ajustement de déplacer le centre de distribution au centre du champ de tolérance et soit de réduire la largeur de distribution, soit de réviser la tolérance ;

e) la situation est similaire à la précédente, les mesures d'influence sont similaires ;

f) 2 pics dans la distribution, bien que les échantillons proviennent du même lot. Cela s'explique soit par le fait que les matières premières étaient de 2 qualités différentes, soit que le réglage de la machine a été modifié au cours du travail, soit que les produits transformés sur 2 machines différentes ont été combinés en 1 lot. Dans ce cas, l'examen doit être effectué par couches;

g) la largeur et le centre de distribution sont normaux, cependant, une petite partie des produits dépasse la limite de tolérance supérieure et, en se séparant, forme un îlot séparé. Peut-être que ces produits font partie des produits défectueux qui, par négligence, ont été mélangés avec de bons dans le flux général du processus technologique. Il est nécessaire de trouver la cause et de l'éliminer.

6. Diagramme de dispersion (scatter) est utilisé pour identifier la dépendance (corrélation) de certains indicateurs par rapport à d'autres ou pour déterminer le degré de corrélation entre n paires de données pour les variables x et y :

(x 1 ,y 1), (x 2 ,y 2), ..., (x n , y n).

Ces données sont tracées sur un graphique (nuage de points) et un coefficient de corrélation est calculé pour elles.

Considérons diverses variantes de diagrammes de dispersion (ou champs de corrélation) dans la fig. 4.18 :

Riz. 4.18. Options de nuage de points

Lorsque:

un) on peut parler d'une corrélation positive (avec l'augmentation X augmente y);

b) montre une corrélation négative (avec l'augmentation X diminue y);

7. Carte de contrôle.

Une façon d'atteindre une qualité satisfaisante et de la maintenir à ce niveau est l'utilisation de cartes de contrôle. Pour contrôler la qualité du processus technologique, il est nécessaire de pouvoir contrôler les moments où les produits fabriqués s'écartent des spécifications Caractéristiques tolérances. Prenons un exemple simple. Suivons les travaux tour pendant un certain temps et nous mesurerons le diamètre de la pièce fabriquée dessus (par équipe, heure). Sur la base des résultats obtenus, nous construisons un graphique et obtenons le plus simple carte de contrôle(Fig. 4.20):

Riz. 4.20. Exemple de carte de contrôle

Au point 6 il y a eu un désordre du processus technologique, il faut le réguler. La position du VCG et du NCG est déterminée analytiquement ou selon des tableaux spéciaux et dépend de la taille de l'échantillon. Avec une taille d'échantillon suffisamment grande, les limites du VKG et du NKG sont déterminées par les formules

NKG \u003d -3,

.

.

VKG et NKG servent à prévenir le désordre du processus, lorsque les produits répondent encore aux exigences techniques.

Les cartes de contrôle sont utilisées lorsqu'il s'agit d'établir la nature des défauts et d'évaluer la stabilité du procédé ; lorsqu'il est nécessaire d'établir si le processus doit être régulé ou s'il doit être laissé tel quel.

Une carte de contrôle peut également confirmer l'amélioration du processus.

La carte de contrôle est un moyen de reconnaître les écarts dus à des causes non aléatoires ou spéciales par rapport aux changements probables inhérents au processus. Les changements probables se reproduisent rarement dans les limites prévues. Les écarts dus à des causes non aléatoires ou spéciales signalent que certains des facteurs affectant le processus doivent être identifiés, étudiés et contrôlés.

Les cartes de contrôle sont basées sur des statistiques mathématiques. Ils utilisent des données opérationnelles pour établir les limites dans lesquelles des recherches futures seront attendues si le processus reste inefficace pour des raisons non aléatoires ou spéciales.

Des informations sur les cartes de contrôle sont également contenues dans normes internationales ISO 7870, ISO 8258.

Les cartes de contrôle les plus utilisées signifient X et cartes de contrôle de gamme R, qui sont utilisés ensemble ou séparément. Les fluctuations naturelles entre les limites de contrôle doivent être contrôlées. Vous devez vous assurer de sélectionner le type de carte de contrôle correct pour le type de données spécifique. Les données doivent être prises exactement dans l'ordre dans lequel elles ont été collectées, sinon elles perdent leur sens. Aucune modification ne doit être apportée au processus pendant la période de collecte des données. Les données doivent refléter le déroulement naturel du processus.

Une liste de contrôle peut indiquer les problèmes potentiels avant qu'un produit défectueux ne soit libéré.

Il est d'usage de dire qu'un processus est hors contrôle si un ou plusieurs points sont hors contrôle.

Il existe deux principaux types de cartes de contrôle : pour les signes qualitatifs (réussite - échec) et pour les signes quantitatifs. Pour les caractéristiques qualitatives, quatre types de cartes de contrôle sont possibles : le nombre de défauts par unité de production ; le nombre de défauts dans l'échantillon ; la proportion de produits défectueux dans l'échantillon ; le nombre d'articles défectueux dans l'échantillon. En même temps, dans les premier et troisième cas, la taille de l'échantillon sera variable, et dans les deuxième et quatrième cas, elle sera constante.

Ainsi, les finalités de l'utilisation des cartes de contrôle peuvent être :

identification d'un processus non géré ;

contrôle sur le processus contrôlé ;

évaluation des capacités du processus.

Le contrôle statistique des processus est né en 1931. Il a été proposé par le scientifique Walter Shewhart dans le livre "Contrôle de la qualité économique des produits manufacturés". À l'époque, Shewhart travaillait comme statisticien pour Bell Laboratories. Il a remarqué que dans les processus de production, il existe de telles données qui, après traitement statistique, peuvent signaler si le processus est sous contrôle ou si des écarts s'y sont produits (causés par des raisons qui ne font pas partie intégrante du processus). Les listes de contrôle et les listes de contrôle actuellement utilisées sont basées sur le travail de Shewhart. Le contrôle statistique des processus peut nécessiter l'utilisation de l'une des méthodes statistiques décrites à la section 3.4 Méthodes d'analyse de la qualité.

Bien que le SPC ait été utilisé à l'origine uniquement pour les processus de fabrication, il peut être appliqué à presque tous les processus. Tout ce qui est fait par les employés peut être considéré comme un processus. Chaque processus est influencé par de nombreux facteurs (équipement utilisé, matériaux, méthodes et instructions de travail, mesures et personnes impliquées dans le processus). Si, à part cela, rien n'affecte le processus et que tous ces facteurs fonctionnent parfaitement et comme ils le devraient, alors le processus est contrôlé statistiquement. Cela signifie qu'aucune cause secondaire n'affecte le processus. Tous les plantages ont été corrigés. Selon la position de Shewhart, cela ne signifie pas que tous les 100% des produits fabriqués seront sans défaut, qu'il n'y a pas de variations dans le processus. Chaque processus a des variations et des déviations naturelles qui affectent le rendement, ce sont 3 unités de produits défectueux pour 1000 (par défectueux, nous entendons ici les produits qui dépassent les limites acceptables - ± 3s).

Que chaque processus ait des variations naturelles peut être illustré comme suit : par exemple, les diamètres des cylindres usinés seront rarement exactement de 17 mm. Leur valeur variera autour de 17 mm, au moins dans la précision de l'instrument de mesure et de l'équipement de contrôle. En fait, il y aura beaucoup plus de causes inhérentes au processus pour cette variation.

Dans le contrôle statistique des processus, en utilisant des méthodes statistiques (et seulement!) Il est déterminé quels écarts par rapport à l'idéal sont normaux pour ce processus(ne pas confondre ces écarts "normaux" avec les caractéristiques techniques du matériel bien entendu, Caractéristiques affectent le processus, mais ces écarts "normaux" sont déterminés statistiquement).

Le contrôle statistique des processus n'exclut pas complètement les variations et les écarts des produits par rapport à l'idéal des processus. Mais cela vous permet de contrôler le processus et de faire la distinction entre les variations naturelles présentes dans tous les processus et les défaillances causées par des raisons supplémentaires. C'est la base de l'amélioration des processus et d'une production sans défaut. Une fois que toutes les causes de défaillance ont été identifiées et éliminées, et qu'il ne reste que la variation naturelle, le processus est considéré comme étant dans un état de contrôle statistique. Lorsque cette condition est atteinte, le procédé est stable et 99,73 % de la production est dans les limites de contrôle statistique (limites de contrôle supérieure et inférieure, elles ont déjà été mentionnées au paragraphe 3.4.8. « Carte de contrôle »). Ce n'est qu'alors que le processus peut être amélioré. Alors:

Contrôle des processus statistiquesest une méthode statistique pour séparer les variations causées par les défaillances d'un processus des variations "naturelles" qui font partie intégrante du processus. Le but du contrôle statistique des processus est d'identifier et d'éliminer les défaillances et d'établir et de maintenir la stabilité des processus, permettant d'apporter d'autres améliorations.

Contrôle statistique des processus, faisant partie de contrôle universel qualité, améliore la qualité du produit et réduit les coûts. Le contrôle statistique des processus rend les processus suivants beaucoup plus efficaces :

contrôle des variantes.

· Prévisibilité des processus.

Élimination des pertes.

· Contrôle sélectif de la production.

Considérons ce que donne le contrôle statistique des processus dans ces processus.

Contrôle des variations

Comme déjà mentionné, le processus est affecté par deux types de facteurs - les échecs et les causes naturelles. La maîtrise statistique des procédés permet de distinguer l'un de l'autre. L'amélioration des processus n'est que l'élimination ou la minimisation des causes naturelles. C'est possible après élimination des échecs, sinon les échecs ne permettent pas d'évaluer l'effet de l'amélioration.

En l'absence d'échecs, la distribution de la quantité de production par la valeur de toute caractéristique par rapport à sa valeur requise est une courbe en forme de cloche. La construction d'une telle distribution est décrite en détail au paragraphe 3.4.9. "Graphique à barres". Les valeurs de cette caractéristique pour 99,73% des unités de produit ne dépassent pas ±3s (Fig. 3.9 a). Si un échec se produit dans le processus, alors plus de produits vont au-delà de la frontière ± 3s (Fig. 3.9 b). À cas général dans un processus défaillant, la distribution n'a pas besoin d'être une courbe en cloche.

Amélioration continue

Pour améliorer la qualité des produits, il est nécessaire d'améliorer les processus de sa création. L'amélioration du processus consiste à l'améliorer. caractéristiques naturelles. Elle ne peut être effectuée qu'après élimination de toutes les défaillances. Dans le même temps, l'amélioration elle-même sera contrôlée et il sera possible de créer des listes de contrôle et des cartes de contrôle pour évaluer les effets de l'amélioration. Les résultats de l'amélioration du processus peuvent être représentés graphiquement comme dans la Fig. 3,9 pouces

Riz. 3.9 Répartition des valeurs de diamètre des cylindres à usiner par rapport à la valeur requise

Prévisibilité du processus

Le contrôle statistique des processus rend les processus stables, reproductibles et prévisibles. Lorsque le processus est maîtrisé, l'entreprise connaît exactement ses caractéristiques. Cela vous permet d'évaluer avec précision la possibilité d'exécuter une commande particulière et de prendre les évaluations de risque les plus faibles possibles (ce qui, par conséquent, réduit le coût du contrat et augmente la compétitivité). Si le processus n'est pas contrôlé, il y a un risque soit de ne pas respecter les termes du contrat, soit de ne pas obtenir le contrat en raison de prix élevé(Si vous prenez le maximum de risques possibles). Dans tous les cas, le manager passera beaucoup de nerfs pour obtenir un contrat et remplir ses conditions.

Élimination des pertes

Si le processus est sous contrôle statistique, il permet de détecter les défaillances immédiatement après leur apparition, ce qui réduit la production de produits de mauvaise qualité. Il a été considéré qu'il est moins coûteux d'organiser un contrôle statistique des processus que de corriger les défauts produits.

Contrôle du produit

Le contrôle statistique des processus vous permet d'organiser de manière optimale le contrôle produits finis(de sorte que le coût de celui-ci est minime avec une fiabilité acceptable). Le contrôle des produits nécessite un équipement coûteux et un personnel hautement qualifié (et hautement rémunéré), de sorte que la réduction des coûts de contrôle est significative. De plus, même un contrôle à 100% des produits finis ne révèle que 80% des défauts. Si le processus est sous contrôle statistique, la quantité d'échantillonnage requise peut être déterminée et les formes les plus pratiques de feuilles de contrôle et de cartes de contrôle peuvent être développées. Comme déjà mentionné, tout cela est fait sur la base de statistiques et a été développé en détail par Shewhart.

Pouvoirs de l'opérateur

Les opérateurs effectuant le contrôle statistique du processus et surveillant le processus doivent être spécialement formés. Ils devraient avoir l'autorité appropriée pour influencer le processus. Il n'y a pas de consensus dans le monde sur le niveau d'autorité. Il y a deux options :

· Lorsqu'une panne survient, l'opérateur doit arrêter le processus de production pour identifier la panne.

· L'opérateur n'a pas le droit d'arrêter le processus. Il doit signaler le manquement à sa hiérarchie. Si la panne nécessite toujours un arrêt, il est nécessaire de recommencer le processus dès que possible, peut-être à l'aide de mesures temporaires. Les causes de l'échec et comment l'éliminer, ainsi que son élimination elle-même, seront effectuées plus tard, sans retarder le processus.

La meilleure méthode dépend de nombreuses raisons et ne peut être dite que dans chaque cas spécifique. Cependant, la plupart des entreprises sont d'avis qu'il est nécessaire d'arrêter immédiatement le processus et d'éliminer l'échec. À leur avis, c'est plus rentable économiquement, parce que. aucun produit défectueux n'est produit. De plus, si vous n'arrêtez pas immédiatement le processus, les symptômes de l'échec peuvent disparaître, il ne sera pas possible de l'identifier lorsque maintenance l'équipement et il peut se manifester à l'avenir, causant plus de dégâts.

Dans la production à grande échelle et de masse, les méthodes de contrôle statistique de la qualité (statistical quality control (en anglais), SQC) se sont généralisées. Les plus célèbres d'entre eux étaient les «sept outils de contrôle de la qualité», qui ont d'abord été largement utilisés dans les cercles de qualité au Japon, puis dans d'autres pays, en raison de leur efficacité et de leur accessibilité aux employés ordinaires des entreprises.

Ces "sept outils" incluent : diagramme de Pareto, diagramme de cause à effet, diagrammes de contrôle, histogrammes, méthode de stratification, graphiques, diagramme de dispersion. Résumé de ces méthodes en relation avec la gestion de la qualité est la suivante :

Méthode de superposition(layered analysis, zoned sampling-stratification (English)) est utilisé pour connaître les raisons de la dispersion des caractéristiques des produits. L'essence de la méthode est de séparer (stratifier) les caractéristiques obtenues en fonction de divers facteurs: les qualifications des travailleurs, la qualité des matières premières, les méthodes de travail, les caractéristiques des équipements, etc. Dans ce cas, l'influence de l'un ou l'autre facteur sur les caractéristiques du produit sont déterminées, ce qui vous permet de prendre les mesures nécessaires pour éliminer leur propagation inacceptable.

Graphiques(diagrammes) permettent de visualiser et de faciliter la compréhension de l'interdépendance des grandeurs ou de leur évolution dans le temps. Les plus couramment utilisés sont les graphiques linéaires, circulaires, à colonnes et à bandes.

diagramme de Pareto(diagramme de Pareto), du nom de son auteur, l'économiste italien Pareto (1848-1923), permet de visualiser le montant des pertes en fonction de divers défauts. (voir courbe de Pareto). Cela vous permet de vous concentrer d'abord sur l'élimination des défauts qui entraînent les plus grandes pertes. Pour clarifier les causes de ces défauts, il est conseillé d'utiliser en plus un diagramme de cause à effet. Après clarification des causes et élimination des défauts, le diagramme de Pareto est à nouveau construit afin de vérifier l'efficacité des mesures prises.

diagramme de cause à effet(diagramme de cause à effet) est utilisé, en règle générale, dans l'analyse des défauts qui entraînent les pertes les plus importantes. Il vous permet d'identifier les causes de ces défauts et de vous concentrer sur l'élimination de ces causes. Dans ce cas, quatre principaux facteurs de causalité sont analysés : l'homme, la machine (équipement), le matériel et la méthode de travail. L'analyse de ces facteurs révèle des causes secondaires, voire tertiaires, qui conduisent à des défauts et doivent être éliminées. Par conséquent, afin d'analyser les défauts et de construire un schéma, il est nécessaire de déterminer le nombre maximum de causes pouvant être liées aux défauts admis.

Un tel diagramme sous la forme d'un squelette de poisson a été proposé par le scientifique japonais Kaoru Ishikawa. Son diagramme est aussi appelé « schéma de ramification des facteurs caractéristiques ». Parfois, on l'appelle aussi le diagramme des «quatre M» - selon la composition des principaux facteurs: Homme (personne), Méthode (méthode), Matériel (matériel), Machine (machine). Diagramme d'Ishikawa :

L'histogramme est un graphique à barres et est utilisé pour visualiser la distribution de valeurs de paramètres spécifiques par fréquence de répétition pendant une certaine période de temps (semaine, mois, année).

Lorsque vous tracez les valeurs autorisées d'un paramètre sur un graphique, vous pouvez déterminer la fréquence à laquelle ce paramètre se situe dans la plage autorisée, se déplace dans la tolérance ou la dépasse.

Les données obtenues sont analysées par d'autres méthodes :

les pertes dues aux rebuts en fonction de divers défauts sont examinées à l'aide du diagramme de Pareto ;

les causes des défauts sont déterminées à l'aide d'un diagramme cause-effet, d'une méthode de stratification et d'un diagramme de dispersion ;

l'évolution des caractéristiques dans le temps est déterminée par des cartes de contrôle.

Nuage de points(diagramme de dispersion - diagramme de corrélation) est construit comme un graphique de la relation entre deux paramètres. Cela vous permet de déterminer s'il existe une relation entre ces paramètres. Et si une telle relation existe, il est possible d'éliminer l'écart d'un paramètre en influençant l'autre.

carte de contrôle(Carte de contrôle) est un type de carte qui se distingue par la présence de limites de contrôle qui indiquent la plage de variation autorisée des caractéristiques dans des conditions de processus normales. (Voir la carte de contrôle de Shewhart). La sortie de caractéristiques en dehors des limites de contrôle signifie une violation de la stabilité du processus et nécessite une analyse des causes et l'adoption de mesures appropriées.

Ces "sept outils" aident à résoudre la plupart des problèmes de qualité qui se posent. Pour les problèmes plus complexes, "sept nouveaux outils de contrôle de la qualité" peuvent également être appliqués : diagramme d'affinité, diagramme de dépendance, diagramme en arbre, diagramme matriciel, diagramme en flèche, diagramme de planification de l'évaluation des processus, analyse des données matricielles.

Pour une étude détaillée des méthodes statistiques, il convient de se référer à la littérature spécialisée, ainsi qu'à la norme internationale ISO 10017 sur les méthodes statistiques.

La normalisation dans le domaine des méthodes statistiques au niveau international est réalisée par le comité technique de l'Organisation internationale de normalisation ISO/TC 69 "Application des méthodes statistiques". Les documents de ce comité peuvent intéresser ceux qui, de par la nature de leur travail, sont associés à l'utilisation des méthodes statistiques.

En plus des méthodes statistiques ci-dessus, la méthode Six Sigma et les méthodes Taguchi sont utilisées pour le contrôle et la gestion de la qualité.

Six Sigma est utilisé pour le contrôle statistique des processus afin de réduire la probabilité de défaillance des produits. La probabilité de défaillance la plus faible est obtenue sous la condition d'un succès stable de six écarts-types par rapport à la valeur nominale (plus - moins trois sigma) dans un champ de tolérance donné avec une certaine marge. Cela nécessite une grande précision dans la fabrication des pièces, garantissant des valeurs sigma minimales.

Traditionnellement, le contrôle statistique des processus de fabrication consiste en une sélection aléatoire d'une partie du produit et de ses tests. Les écarts sont contrôlés en permanence pour la tolérance et, si nécessaire, corrigés avant la production de pièces défectueuses.

Flower party : un bouquet d'émotions positives

Paroles d'enseignants dans une scène de félicitations pour les parents

Qui est qui par relation Sa belle-mère appelle sa belle-mère maman

Ta mère est ma belle-mère Riddle belle-mère appelle ma belle-mère

Comment faire une scène pour un mariage "Trois filles sous la fenêtre Scène comique trois filles